Sie haben Fragen?

Pressekontakt

1zu1 Prototypen GmbH & Co KG

Marketing

Dominik Berger, B. Sc.

Färbergasse 15

A- 6850 Dornbirn

T +43 5572 33333-0

marketing@1zu1.eu

Joshua Köb, MA

Plattenstraße 5

A-6900 Bregenz

T +43 5574 44715-22

joshua.koeb@pzwei.at

www.pzwei.at

1zu1 - Pressearbeit im Jahr 2024

Dornbirn, 5. März 2024 – 3D-Druck, Vakuum- und Spritzguss: 1zu1 aus Dornbirn fertigt mit topmodernen Maschinen kleine Kunststoffbauteile für Prototypen und Serien. Das High-Tech-Unternehmen nutzt für die Produktion nun auch Strom der neuen PV-Anlage. Die Leistung der 66-kWp-Anlage fließt zur Gänze in den Geschäftsbetrieb von 1zu1. Firmengründer und Liegenschaftseigentümer Hannes Hämmerle und Wolfgang Humml investieren in den Standort und unterstützen damit die Nachhaltigkeit im Unternehmen. Mehr Nachhaltigkeit erzielte 1zu1 auch im 3D-Druck durch Materialeinsparungen und Effizienzsteigerungen.

Topmoderne Maschinen, klimatisierte Produktionsräume, Wärmerückgewinnung und nun auch Photovoltaik: Das High-Tech-Unternehmen 1zu1 steigert erneut die Energieeffizienz am Firmensitz in Dornbirn. Der 2021 auf 8.500 Quadratmeter erweiterte Standort erfüllt alle Voraussetzung für die industrielle Serienfertigung. Die Investition in die PV-Anlage mit einer Spitzenleistung von 66 kWp erfolgt durch die Firmengründer und Liegenschaftseigentümer Hannes Hämmerle und Wolfgang Humml. Sie fördern damit auch nach der Übernahme durch die schwedische Prototal-Gruppe 2022 und ihrem Abschied aus dem Unternehmen Ende 2023 den Erfolg von 1zu1.

„Für eine wirtschaftlich attraktive Fertigung spielt der Produktionsstandort eine zentrale Rolle. Über die PV-Anlage ermöglichen wir weitere Einsparungen und fördern so die Effizienz und Wirtschaftlichkeit“, betont Hannes Hämmerle. „Mit unserem Engagement wollen wir auch in Zukunft einen Beitrag leisten“, fügt Wolfgang Humml hinzu. „Jede Kilowattstunde fließt in den Geschäftsbetrieb. Mit der PV-Anlage können wir je nach Bedarf zwei verschiedene Gebäudeteile unabhängig voneinander mit Sonnenstrom versorgen“, freut sich 1zu1-Geschäftsführer Thomas Kohler.

Nachhaltigkeit im 3D-Druck

Ressourcen spart 1zu1 auch beim Fertigungsprozess. Durch den Fokus auf höhere Stückzahlen und den technologischen Vorsprung reduziert das Unternehmen den Materialverbrauch. „Wir nutzen als eines von weltweit wenigen Unternehmen die Hochleistungsanlage P500 von EOS. Dank der hohen Packdichte fertigen wir doppelt so viele Bauteile wie bei früheren Anlagegenerationen und sparen so viel Pulver“, erklärt Produktionsleiter Christian Humml.

Durch die optimale Einstellung der drei P500-Anlagen und wöchentliche Schmelzindex-Messungen konnte 1zu1 den Altpulveranteil beim 3D-Druck um bis zu 10 Prozent steigern. „Mit der neuesten Technologie schaffen wir bessere Resultate, benötigen weniger Material und reduzieren den Ausschuss auf ein Minimum“, betont Humml. Seit Jahresbeginn setzt 1zu1 zudem auf klimafreundlichere Materialien wie den biobasierten Kunststoff Polyamid 11 (PA 1101 ClimateNeutral) und optimiertes Polyamid 12 (PA 2200 CarbonReduced) mit 45 Prozent geringerem CO2e-Fußabdruck.

Dornbirn, 8. Jänner 2024 – 1zu1 entwickelt sich vom Prototypenspezialisten zum Prototypen- und Serienlieferanten weiter. Das High-Tech-Unternehmen setzt als Pilotpartner von EOS auf die leistungsstärksten 3D-Druck-Maschinen am Markt, forciert die Automatisierung und steigert die Kapazität der Aluminium-Werkzeuge im Spritzguss. 2023 konnte das Unternehmen der internationalen Prototal-Gruppe trotz erschwerter Marktlage und Personalreduktion den Umsatz stabilisieren. Nach dem leichten Rückgang auf 16 Millionen Euro plant 1zu1 für 2024 wieder zehn Prozent Wachstum. Die Weichen für die Weiterentwicklung zum Komplettanbieter von 1 bis 300.000 Kunststoffteilen sind gestellt. 1zu1 investiert 2024 rund 1,5 Millionen Euro und übernimmt den gesamten Vakuumguss und Aluminium-Werkzeugbau der Gruppe.

1zu1 steht für präzise, schnelle und hochwertige 3D-Druck-Lösungen für Kunststoffbauteile, Vakuum- und Spritzguss im Eiltempo. Das High-Tech-Unternehmen realisiert als Pilotpartner des weltweit führenden Technologieanbieters EOS neben funktionstauglichen Prototypen wettbewerbsfähige 3D-Druck-Serien mit bis zu 100.000 Stück. Beim Spritzguss mit Aluminium-Werkzeugen schafft 1zu1 bereits 300.000 Stück – mit Potenzial für mehr. Im Geschäftsjahr 2023 konnte der Umsatz trotz erschwerter Marktlage mit einem leichten Rückgang bei 16 Millionen Euro stabilisiert werden. Gleichzeitig reduzierte 1zu1 den Personalstand von 155 auf 132 Fachkräfte. Mit gebündelten Ressourcen sichert das Unternehmen die nachhaltige Weiterentwicklung vom reinen Prototypenhersteller zum Prototypen- und Serienlieferanten. Nach dem Rückgang um vier Prozent (2022: 16,7 Millionen Euro) plant 1zu1 für 2024 wieder ein Umsatzplus von rund zehn Prozent.

„Der Schritt ist uns nicht leichtgefallen, war aber notwendig. Mit unserem Know-how aus dem Prototyping fokussieren wir uns auf die Serienfertigung, sichern hohe Qualitätsstandards und wollen den technologischen Vorsprung weiter ausbauen. Dabei sind wir weiterhin zuverlässiger Partner für die Realisierung von 1 bis 300.000 Kunststoffteilen“, betont Geschäftsführer Thomas Kohler. Mit der dritten Laser-Sinter-Anlage P500 von EOS hat 1zu1 die Kapazität 2023 deutlich erhöht. Die Serienfertigung mit dem leistungsstärksten 3D-Druck-System am Markt ist weiterhin ein internationales Alleinstellungsmerkmal. Gleichzeitig steigert 1zu1 mit neuen Nachbearbeitungslösungen laufend den Automatisierungsgrad. 2024 werden rund 1,5 Millionen Euro in 3D-Druck-Technologien und die Automatisierung im Spritzguss investiert.

Zentrale für Vakuumguss und Werkzeugbau: Synergien im Prototal-Netzwerk

1zu1 ist seit 2022 Teil von Prototal Industries. Die international tätige Gruppe zählt mit Standorten in Schweden, Dänemark, Norwegen, Großbritannien, Italien und Österreich zu Europas größten Anbietern im 3D-Druck, Vakuumguss und Spritzguss mit Aluminiumwerkzeugen. Vakuumguss und Aluminium-Werkzeugbau werden ab sofort zur Gänze bei 1zu1 in Dornbirn abgewickelt. „Die Integration schafft Synergien. Wir bringen Know-how ins Netzwerk ein und internationalisieren unser Angebot. Mit einer innovativen Lösung werden wir 2024 zudem die Ausbringung der Werkzeuge für größere Spritzgussserien erhöhen“, verrät 1zu1-Produktionsleiter Christian Humml.

Prototal Industries will in den kommenden Jahren weitere Märkte erschließen und die gesamte Wertschöpfungskette vom Prototyp bis zur Millionen-Serie im 3D-Druck und Spritzguss abdecken. „1zu1 ist als einer der führenden Anbieter im Top-Qualitätssegment ein zentraler Baustein für unsere Vision. Der verschärfte Fokus sichert unsere Markt-Positionierung und ist zentral für unsere strategische Weiterentwicklung“, betont Jan Löfving, CEO von Prototal Industries.

Diese Pressemitteilung erschien in:

3druck.com 3d-grenzenlos.de 3dpmena.com 3dpindo.com 3printr.com additive.industrie.de additive-fertigung.com additive-manufacturing-industry.de digital-engineering-magazin.de faditiva.com factorynet.at industrial-production.de Krone Online kunststoff.de kunststoffweb.de Kunststoff Information kunststoff-magazin.de mondeadditif.com Neue Vorarlberger Tageszeitung, 9. Jänner 2024, Seite 18 plasticker.de tagblatt.ch technische-rundschau.ch thurgauerzeitung.ch vol.at Vorarlberger Nachrichten, 9. Jänner 2024, Seite D1 wirtschaftspresseagentur.com wirtschaftszeit.at

1zu1 - Pressearbeit im Jahr 2023

3D-Druck steckt heute fast in jedem Produkt. Kein Wunder: Mit dem praktischen Verfahren können Ideen rekordverdächtig schnell in greifbare Prototypen verwandelt werden. Was früher auf Herz und Nieren getestet und perfektioniert werden kann, landet schneller auf dem Markt. Ganz so einfach ist es aber nicht. Nur wirklich guter 3D-Druck schafft Innovationen. Die gedruckten Kunststoffbauteile müssen das finale Produkt möglichst originalgetreu abbilden und unter Realbedingungen funktionieren. Da sind Qualität, topmoderne Technologie und jede Menge Know-how gefragt.

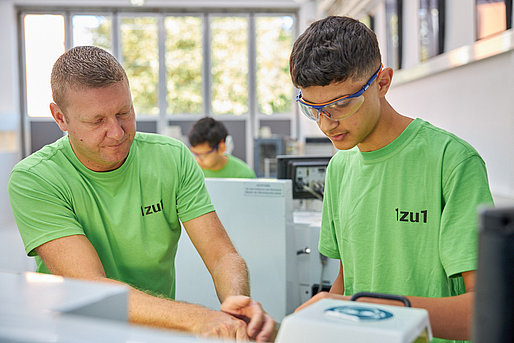

Das Dornbirner High-Tech-Unternehmen 1zu1 hat sich genau darauf spezialisiert und gestaltet seit der Gründung 1996 die Entwicklung des Verfahrens mit. Das geht so weit, dass bei 1zu1 heute schon Serienprodukte mit bis zu 50.000 Stück gelingen. Wo Neuland betreten wird, braucht es Pioniere, Mut und Wissbegier. Das hat 1zu1 schon früh erkannt und von Anfang an auf die Lehre gesetzt – mit Erfolg. Das Unternehmen ist „Ausgezeichneter Lehrbetrieb Vorarlberg“, staatlich ausgezeichneter Ausbildungsbetrieb und wurde 2014 von der Hans-Huber-Stiftung prämiert. 1zu1 hat schon mehr als 100 junge Menschen ausgebildet und im Herbst wieder acht Jugendlichen eine Chance gegeben.

Lehre als Erfolgsfaktor

„Wir beschäftigen uns mit der Zukunft und formen talentierte junge Menschen mit Entdeckergeist und Fantasie zu Profis“, erzählt 1zu1-Geschäftsführer Thomas Kohler. Die Lehre ist auf allen Unternehmensebenen präsent. 8 von 10 Mitarbeiter:innen verfügen über einen Lehrabschluss. „Mit Talent und Fleiß ist vieles möglich. Das beweisen unsere Lehrlinge jeden Tag aufs Neue. Seit Herbst werden sie schon ab dem ersten Monat mit bis zu 20 Prozent Zuschuss für gute Leistungen belohnt“, sagt Daniel Schäffler. Der erste Lehrling der Firmengeschichte sorgt seit vielen Jahren als Ausbildungsleiter für die bestmögliche Betreuung der zukünftigen Fachkräfte. Dabei wird er von rund 25 Kolleg:innen mit Ausbilderprüfung unterstützt. Gemeinsam garantieren sie eine intensive persönliche Betreuung der Jugendlichen.

Nach der Grundausbildung in der topmodernen Lehrwerkstatt geht es für die Technik-Lehrlinge per Rotation durch die Fachabteilungen 3D-Druck, Vakuum- und Spritzguss, mechanische Fertigung und Bedruckung. Sie lernen dabei alle Technologien, Maschinen und Prozesse in der Praxis kennen, eignen sich über das eigene Berufsbild hinaus Fachwissen an und arbeiten in verschiedenen Teamkonstellationen mit. So abwechslungsreich wie die Ausbildung ist auch der spätere Berufsalltag. „Bei 1zu1 geht es immer um schnelle Lösungen mit hoher Präzision. Das schaffen wir nur mit vielfältiger Expertise, vernetztem Denken und einer guten internen Zusammenarbeit“, weiß Schäffler.

Dieser Fachbericht erschien in:

Vorarlberger Nachrichten, 24. November 2023, Seite F7

50.000 präzise, komplexe und individualisierbare Bauteile in wenigen Tagen: 1zu1 macht’s im 3D-Druck möglich. Das High-Tech-Unternehmen verfolgt seit Jahren konsequent den Weg zur Serie und ist als exklusiver EOS-Pilotkunde und -Entwicklungspartner für SLS-Anlagen immer einen Schritt voraus. Topmoderne Maschinen sorgen in Kombination mit automatisierten Nachbearbeitungsverfahren, Inhouse-Veredelungstechniken und lückenloser Qualitätskontrolle mittels CT für 3D-Druck in industriellen Dimensionen. Damit schließt 1zu1 die Lücke für die Produktion kleiner und mittelgroßer Losgrößen.

„Wer wagt, gewinnt. Beim 3D-Druck ist der Einsatz gering, der Ertrag groß und die konstruktive Freiheit unschlagbar“, ist Thomas Kohler von 1zu1 überzeugt. Als langjähriger Vertriebsleiter weiß der neue Geschäftsführer des High-Tech-Unternehmens von vielen erfolgreichen Projekten zu berichten. Gemeinsam mit mutigen Kunden hat das Team von 1zu1 zahlreiche Ideen vom Prototypenstadium bis zum marktreifen SLS-Bauteil entwickelt. Die meisten davon unterliegen strengster Geheimhaltung – auch ein Qualitätsmerkmal von 1zu1. Denn das Angebot aus einer Hand verkürzt wiederum die Zeit bis zur Marktreife.

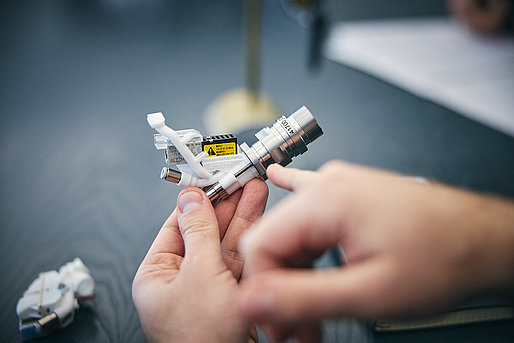

Ob geheim oder nicht: Alle Serienprojekte haben gemein, was das Beispiel der kürzlich vorgestellten kompakten Medizintechnik-Komponenten für STORZ MEDICAL eindrucksvoll beweist. Sie sorgen für einzigartige Multifunktionslösungen zu moderaten Preisen. Spannend ist 3D-Druck vor allem bei vier- und fünfstelligen Stückzahlen. Bei Neuheiten und Marktlücken wie dem von 1zu1 gefertigten Musikinstrument-Zubehör Fliphead lässt sich so das Risiko begrenzen. „Oft kommt es aufs Tempo an. Die beste Lösung muss aber auch halten, was sie verspricht. Mit der 1zu1performance im 3D-Druck schaffen es Innovationen sicherer, schneller und wirtschaftlicher auf den Markt“, betont Kohler.

Evolution im Schnelldurchlauf

Im 3D-Druck steckt schon lange großes Potenzial: keine Werkzeugkosten, geometrische Gestaltungsfreiheit und die Möglichkeit zur Individualisierung. Serienreife bedeutet jedoch mehr als die bloße Reproduktion von Prototypen, wie Kohler verrät: „Dafür müssen alle gedruckten Teile exakt gleich sein, aufwändige Qualitätskontrollen bestehen, teilweise sogar zertifiziert werden und ihren Zweck voll und ganz erfüllen. Was in der Theorie einfach klingt, schaffen in der Praxis nur ganz wenige.“

Die Evolution von der Prototypen-Technologie zum Serienfertigungsverfahren gelang 1zu1 in wenigen Jahren. Topmoderne Maschinen, ein exklusives Pilotprojekt mit EOS, jahrelange Erfahrung und laufende Prozess- und Materialoptimierungen waren zentral für den Erfolg. „Manche Teile müssen dicht, robust, flexibel oder lebensmitteltauglich sein. Jedes neue Serienprojekt stellt uns vor neue Herausforderungen, die wir gemeinsam mit unseren Kunden lösen. Wir lernen immer weiter dazu und bauen so unseren Vorsprung aus“, erzählt Kohler.

Ein Beispiel: Bei den Bauteilen für den Luftverteiler von STORZ MEDICAL waren Dichtheit und Sauberkeit gefragt. Die erreichte 1zu1 durch die Kombination der allerneusten Verfahren und Maschinen. Die SLS-Anlage EOS P500 lieferte große Mengen präziser Teile mit geringem Ausschuss. Das Restpulver in den Kanälen wurde per Hand und automatisiert mit einer topmodernen Strahlanlage entfernt. Die chemische Glättung sorgte schließlich für eine versiegelte Oberfläche und zehnmal mehr Dichtheit als zuvor. Das sparte ein zweites Element und gleich mehrere Montageschritte.

Perfekt für kleine und mittelgroße Serien

Das Hochleistungssystem EOS P500 erfüllt alle Anforderungen an homogene und wiederholbare Bauteilqualität – bei rekordverdächtiger Fertigungszeit. Mit einer Aufbaurate von 0,6 Metern pro Sekunde ist die Maschine doppelt so schnell wie alle anderen verfügbaren Laser-Sinter-Systeme. Der Bauraum bietet Platz für tausende Bauteile pro Job – und dank geringer Kühlzeiten geht es schon 15 Minuten später weiter. Das ermöglicht schnelle Lieferzeiten. Bei der Qualität erreicht 1zu1 ebenfalls neue Sphären. Bei der P500 garantieren zwei leistungsstarke Laser, optimierte Belichtungsparameter und ein ausgeklügeltes Heizsystem eine konstante Maßgenauigkeit von 0,2 Millimeter im gesamten Bauraum. „So eine Qualität geht sich sonst nur im Spritzguss aus. Wir sind aber deutlich schneller und bis 50.000 Teile durch die Integration mehrerer Funktionen am Ende auch preislich attraktiver“, sagt Philipp Schelling, 3D-Druck-Fertigungsleiter SLS bei 1zu1.

Bei 1zu1 laufen drei der großen Anlagen parallel – 24 Stunden täglich und an sieben Tagen in der Woche. Das ist noch nicht alles: Die neue automatisierte Strahlanlage von DyeMansion reduziert auch die Dauer der Nachbearbeitung. „Wir sparen uns viel Handarbeit bei der Pulverentfernung, erhalten bessere Ergebnisse und verkürzen die Durchlaufzeit um bis zu 20 Prozent“, erklärt Schelling. Färben ohne Maßverlust und chemisches Glätten sorgen nach der schnellen Fertigung für hochwertige Oberflächen. Dazu investierte 1zu1 kürzlich in ein zweites chemisches Glättsystem von AMT. Für Thomas Kohler steht fest: „Wer sich auf 3D-Druck als Serienverfahren einlässt und die konstruktiven Vorteile zu nutzen weiß, schafft mit unserem Komplettangebot den fließenden Übergang vom Prototyp zum handelsfähigen Produkt.“

Dieser Fachbericht erschien in:

x-technik

Dornbirn, 7. Juni 2023 – Thomas Kohler (50) hat am 1. Juni 2023 die Geschäftsführung des Dornbirner High-Tech-Unternehmens 1zu1 übernommen. Der langjährige Vertriebsleiter folgt auf die beiden Gründer Hannes Hämmerle und Wolfgang Humml, die nach 27 Jahren die Leitung übergeben. Mit der internen Lösung setzt die schwedische Prototal-Gruppe als Eigentümerin den langfristig erfolgreichen Kurs des Unternehmens fort. 1zu1 plant für 2023 rund zehn Prozent Wachstum und hat sich im 3D-Druck, Vakuum- und Spritzguss europaweit als Serienfertiger für Losgrößen bis zu 100.000 Stück etabliert.

„1zu1 steht für modernste Technologien, Innovationsfreude und Wertschätzung. Mit höchsten Qualitätsansprüchen begleiten wir unsere Kunden auch in Zukunft vom Prototyp bis zum Serienprodukt“, betont Thomas Kohler. Der langjährige Vertriebsleiter des Dornbirner High-Tech-Unternehmens hat mit 1. Juni 2023 die Geschäftsführung von den beiden Gründern Hannes Hämmerle und Wolfgang Humml übernommen. Sie verabschieden sich nach 27 gemeinsamen Jahren und stehen 1zu1 bis Ende des Jahres noch beratend zur Seite. „Wir freuen uns über die optimale Weiterführung unseres Lebenswerks. Bei Thomas und dem Management-Team ist das Unternehmen in besten Händen“, freut sich Humml. „1zu1 ist technologisch, personell und räumlich bestens aufgestellt, um den erfolgreichen Weg als Pionier fortzusetzen“, ist Hämmerle überzeugt.

Ideale Nachfolgelösung

Eigentümer Prototal garantiert mit dem internen Führungswechsel einen kontinuierlichen Übergang und eine nachhaltige Weiterentwicklung im Sinne der Gründer. „Das Know-how, die Konstanz und die hohe Qualität von 1zu1 sind zentrale Bausteine für unseren Weg zum Marktführer in Zentral- und Nordeuropa. Thomas Kohler ist mit seiner großen Erfahrung und dem Vertrauen der Kunden, Partner und Mitarbeiter die ideale Wahl bei 1zu1“, betont Jan Löfving, CEO der Prototal Group. Die schwedische Unternehmensgruppe hat das 1996 gegründete Unternehmen im Februar 2022 übernommen. Derzeit umfasst das internationale Prototal-Netzwerk elf auf 3D-Druck, Vakuum- und Spritzguss spezialisierte Unternehmen in Schweden, Norwegen, Dänemark, England, Italien und Österreich.

Langjährige Erfahrung

Thomas Kohler ist seit 23 Jahren bei 1zu1 und als Vertriebsleiter für die gesamte DACH-Region verantwortlich. Als neuer Geschäftsführer will er den Wachstumskurs des Unternehmens fortsetzen. Für 2023 ist eine Umsatzsteigerung von zehn Prozent geplant. Dabei forciert das Unternehmen die Serienproduktion für Kunststoffteile im 3D-Druck, Vakuum- und Spritzguss, bietet als technologischer Komplettanbieter kosteneffiziente Gesamtlösungen und intensiviert die Partnerschaft innerhalb des Netzwerks. Der mehrfach ausgezeichnete Lehrbetrieb und prämierte Arbeitgeber baut vor allem auf die eigene Fachkräfteausbildung. Rund ein Drittel der Mitarbeiter:innen sind ehemalige Lehrlinge. „Familiäre Werte und eine langfristige Perspektive prägen 1zu1 auch in Zukunft. Wir bewahren unsere Stärken, bleiben zuverlässige Partner und sind offen für neue Chancen und Herausforderungen“, freut sich Thomas Kohler.

Über 1zu1

Die 1zu1 Prototypen GmbH & Co KG mit Sitz in Dornbirn (Vorarlberg/Österreich) produziert Prototypen, Kleinserien- und Serienteile aus Kunststoff. Für die Fertigung setzt 1zu1 die wichtigsten 3D-Druck-Verfahren wie Lasersintern und Stereolithografie ein. Zusätzlich kommt Vakuumguss zum Einsatz. Im Spritzguss stellt das Unternehmen Kunststoffteile mit selbst gefertigten Aluminium-Werkzeugen her – bei Bedarf auch im eigenen Reinraum. Das Portfolio umfasst auch eine Vielzahl von Oberflächen- und Bedruckungstechniken.

Gegründet wurde das Unternehmen 1996 von Wolfgang Humml und Hannes Hämmerle, die bis heute Geschäftsführer sind. Seit 2022 ist 1zu1 Teil der schwedischen Prototal-Gruppe mit Sitz in Jönköping. Derzeit arbeiten 160 MitarbeiterInnen bei 1zu1. Zu den Kunden zählen unter anderem internationale Konzerne der Medizin- und Labortechnik, namhafte Geräte- und Powertoolhersteller sowie Industriegüterproduzenten.

Nutzung honorarfrei zur redaktionellen Berichterstattung über 1zu1. Angabe des Bildnachweises ist Voraussetzung.

Rückfragehinweis für die Redaktion:

1zu1, Marketing, Dominik Berger, Telefon +43/5572/33333-858, Mail dominik.berger@1zu1.eu

Pzwei. Pressearbeit, Joshua Köb, Telefon +43/664/9682626, Mail joshua.koeb@pzwei.at

Diese Pressemitteilung erschien in:

3druck.com 3Prints.com Additive Fertigung Magazin August 2023, Seite 7 additive-fertigung.com additive.industrie.de additive-manufacturing-industry.de Die Wirtschaft, 23. Juni 2023, Seite 22 faditiva.com factorynet.at industrieanzeiger.industrie.de k-zeitung.de kunststoff.kuhn-fachmedien.de Kunststoff Information Kunststoff-Deutschland Kunststoff-Schweiz Kunststoff Web kunststoffxtra.com medianet.at Neue Vorarlberger Tageszeitung, 8. Juni 2023, Seite 18 polydrive.ch polyscope.ch plasticker.de PLASTVERARBEITER reinraum.de Stampare in 3D vol.at Vorarlberger Nachrichten, 08. Juni 2023, Seite D2 waisch.ch weekend Magazin, 6 Juli 2023, Seite 29 wirtschaftspresseagentur.com

Dornbirn, 5. Mai 2023 – Das Dornbirner High-Tech-Unternehmen 1zu1 ist weltweit Pionier für die Serienproduktion hochwertiger Komponenten im 3D-Druck. Technologischer Vorsprung, modernste Anlagen und langjährige Erfahrung ermöglichen schon heute die Fertigung marktreifer Bauteile mit maximaler Flexibilität und außergewöhnlichen geometrischen Freiheiten. Für ein Medizintechnik-Produkt des renommierten Schweizer Unternehmens STORZ MEDICAL hat 1zu1 mehr als 50.000 kompakte, strömungsoptimierte Elemente im 3D-Druck realisiert.

Filigrane Strukturen, geringes Gewicht, begrenzte Stückzahl und hoher Individualisierungsgrad: Das High-Tech-Unternehmen 1zu1 erfüllt mit hochwertigen 3D-Druck-Bauteilen die komplexen Anforderungen an Medizintechnik-Produkte und ermöglicht seinen Kunden so einen Wettbewerbsvorteil. „Werkzeuglose Fertigung, freie Formgebung, die Integration von Funktionen und der fließende Übergang vom Prototyp zur Serie sparen Zeit, Zusatzteile, Entwicklungskosten und gewährleisten die Geheimhaltung“, betont 1zu1-Geschäftsführer Hannes Hämmerle. „Wir reizen das gesamte Potenzial des Selektiven Lasersinterns aus, haben neue Maßstäbe bei der Prozessstabilität gesetzt und schaffen so homogenere Bauteile als je zuvor“, ergänzt Geschäftsführer Wolfgang Humml.

1zu1 hat in einem Langzeitprojekt für das renommierte Medizintechnik-Unternehmen STORZ MEDICAL mehr als 50.000 zweiteilige Luftverteiler für ein Stoßwellentherapie-Gerät realisiert und so den Weg zur industriellen Serienproduktion im 3D-Druck geebnet. Als EOS-Entwicklungspartner verfügt das Unternehmen über die neuesten und leistungsstärksten Laser-Sinter-Anlagen und wirkt bei der Weiterentwicklung des 3D-Drucks aktiv mit. Dazu kommt der Vorsprung bei Veredelungsverfahren und die Effizienz- und Qualitätssteigerung in der Nachbearbeitung und Qualitätssicherung.

Referenzprojekt: Pionierleistung als Innovationstreiber

Design und Stückzahl des Medizintechnik-Produkts sind wie geschaffen für die Konstruktion im 3D-Druck. Die geometrische Freiheit des Verfahrens ermöglicht leichte, platzsparende und strömungsoptimierte Komponenten mit integrierten Funktionen wie Kanälen, Hinterschnitten und Kammern. Der Einsatz modernster Technologie erlaubte nun die Weiterentwicklung der Komponente zur einteiligen Lösung. Dabei sammelte 1zu1 durch die exklusive Nutzung der Hochleistungsanlage EOS P500 rund zwei Jahre lang wertvolle Praxiserfahrungen. Die schnellste Lasersinter-Anlage am Markt sorgt in Kombination mit optimierten Parametern für höchste Prozessstabilität und eine serienreife Wiederholgenauigkeit von nahezu 100 Prozent.

Innovative Technologien wie chemisches Glätten, automatisiertes Strahlen und die umfassende Qualitätskontrolle mittels Computertomographie reduzieren Prozessschritte und erhöhen die Rentabilität der Serienfertigung im 3D-Druck. „Wir setzen auf die neuesten verfügbaren Maschinen, erweitern laufend das Portfolio und optimieren die Produktionsprozesse. Unsere Pionierleistung und das Vertrauen unserer Kunden sind der Antrieb für Innovationen“, freut sich 1zu1-Betriebsleiter Christian Humml.

Über 1zu1

Die 1zu1 Prototypen GmbH & Co KG mit Sitz in Dornbirn (Vorarlberg/Österreich) produziert Prototypen, Kleinserien- und Serienteile aus Kunststoff. Für die Fertigung setzt 1zu1 die wichtigsten 3D-Druck-Verfahren wie Lasersintern und Stereolithografie ein. Zusätzlich kommt Vakuumguss zum Einsatz. Im Spritzguss stellt das Unternehmen Kunststoffteile mit selbst gefertigten Aluminium-Werkzeugen her – bei Bedarf auch im eigenen Reinraum. Das Portfolio umfasst auch eine Vielzahl von Oberflächen- und Bedruckungstechniken.

Gegründet wurde das Unternehmen 1996 von Wolfgang Humml und Hannes Hämmerle, die bis heute Geschäftsführer sind. Seit 2022 ist 1zu1 Teil der schwedischen Prototal-Gruppe mit Sitz in Jönköping. Derzeit arbeiten 160 MitarbeiterInnen bei 1zu1. Zu den Kunden zählen unter anderem internationale Konzerne der Medizin- und Labortechnik, namhafte Geräte- und Powertoolhersteller sowie Industriegüterproduzenten.

Nutzung honorarfrei zur redaktionellen Berichterstattung über 1zu1. Angabe des Bildnachweises ist Voraussetzung.

Rückfragehinweis für die Redaktion:

1zu1, Marketing, Dominik Berger, Telefon +43/5572/33333-858, Mail dominik.berger@1zu1.eu

Pzwei. Pressearbeit, Joshua Köb, Telefon +43/664/9682626, Mail joshua.koeb@pzwei.at

Diese Pressemitteilung erschien in:

3druck.com additive-manufacturing-industry.de additive.industrie.de autocad-magazin.de devicemed.de Die Wirtschaft, 12. Mai 2023, Seite 28 k-aktuell.de kunststoffe.de medizin&technik, Ausgabe 03.2023, Seite 51 medtechmediaeurope.com medical-design.news reinraum.de Vorarlberger Nachrichten, 09. Mai 2023, Seite D2

Der MASTERPLUS von STORZ MEDICAL wird bei der Stoßwellentherapie zur Behandlung von Schmerzen im Bewegungsapparat eingesetzt. Beim ergonomischen Redesign des Handstücks vor 15 Jahren wagte das Medizintechnik-Unternehmen sehr früh die Konstruktion und Serienproduktion von Komponenten im 3D-Druck. Gemeinsam mit High-Tech-Pionier 1zu1 gelangen im Laufe der Jahre mehr als 50.000 kompakte, strömungsoptimierte Luftverteiler aus zwei Elementen. Die wertvollen Erfahrungen und der technologische Vorsprung von 1zu1 ermöglichten nun die Evolution zur einteiligen Variante.

STORZ MEDICAL steht seit über 35 Jahren für technologischen Fortschritt, erstklassige Qualität und herausragenden Service. Mit innovativen Geräten wie dem DUOLITH SD1 „ultra“ und dem MASTERPLUS verfügt das Medizintechnik-Unternehmen über einen Vorsprung in der radialen und fokussierten Stoßwellentherapie. Als das Handstück des MASTERPLUS vor 15 Jahren ergonomisch weiterentwickelt werden sollte, gab es ein Problem: Die Technik passte nicht mehr in die kleinere Form. Man grübelte und zeichnete, testete und schon bald fand Georg Görner, der über 30 Jahre Konstruktionsleiter bei STORZ MEDICAL war, mit seinem Team eine Lösung.

Als noch kaum einer in der Industrie den 3D-Druck für die industrielle Produktion von Bauteilen nutzte, entschied sich Innovationstreiber STORZ MEDICAL für das Fertigungsverfahren. Der Wechsel vom gefrästen Luftverteiler aus Metall zur Kunststoff-Variante war zukunftsweisend und nicht immer einfach. So wurden etwa Hindernisse beim Erhitzen von Materialien überwunden. Der Projekterfolg wurde durch eine sehr gute Zusammenarbeit zwischen STORZ MEDICAL und High-Tech-Pionier 1zu1 ermöglicht. Gemeinsam wurden im Laufe der Jahre über 50.000 kompakte, strömungsoptimierte Luftverteiler für das Handstück des MASTERPULS produziert. Technische Änderungen in dessen Innenraum führten kürzlich zur nächsten Evolutionsstufe des nunmehr einteiligen Luftverteilers. Dabei spart STORZ durch eine weiterentwickelte Konstruktion und verbesserte technologische Möglichkeiten zwei Zusatzteile und somit die halbe Montagezeit.

Freie Geometrie für optimale Strömung

Mit der Entscheidung für 3D-Druck als Produktionsverfahren für Serienteile war Georg Görner seiner Zeit voraus. Gegen Spritzguss sprachen bei Stückzahlen von einigen tausend pro Jahr die Entwicklungszeit und Werkzeug-Kosten. Frästeilen bot das ergonomische Design keinen Platz. „Die erste 3D-Druck-Konstruktion war noch recht eckig und spiegelte das Denken im Fräsen wider“, erzählt Görner. Da der Prototyp zudem undicht war und sich Pulver in den Kammern und Kanälen sammelte, stellte er das Konzept auf den Kopf. „Wenn wir schon Lasersintern, dann schaffen wir gleich strömungsgünstige Teile“, so der Konstrukteur.

Geschwungene Kanäle für den optimalen Luftfluss und integrierte Kabelführungen reduzierten die Form. Gegen das Restpulver-Problem half eine Zweiteilung. Eine Schnapplösung war elegant, aber undicht. Daher wurden die Elemente über ein Dichtungsband und Schrauben verbunden. Parallel zur Finalisierung des Prototyps skalierte 1zu1 die Produktion und überwand alle Hürden bis zur wiederholgenauen Fertigung hoher Stückzahlen. „Die sortenreine, exklusive Fertigung im Bauraum ermöglicht die Überwachung der Prozessparameter“, erklärt 1zu1-Vertriebsleiter Thomas Kohler. Nach der Pulverentfernung fräste 1zu1 die Verbindungsseiten ab, sorgte im Haus für die Klarlack-Infiltrierung und prüfte jedes Teil auf seine Dichtheit. Das sparte externe Arbeitsschritte und hatte einen weiteren zentralen Vorteil, wie Kohler verrät: „Unsere Technologievielfalt garantiert die Geheimhaltung.“

Technologischer Vorsprung

Die weltweit schnellste Aufbaurate, die präziseste 3D-Druck-Technologie für filigrane Minitaturbauteile, Qualitätssicherung via Computertomographie, chemische Glättverfahren und nun das effizienteste Strahlverfahren: 1zu1 setzt als 3D-Druck-Anbieter auf höchste Qualität und technologischen Vorsprung und ermöglicht damit die Produktion von Serienbauteilen. „Die Entwicklungen im 3D-Druck sind enorm. Wir wollen das volle Potenzial ausschöpfen, sind immer auf der Suche nach Innovationen, erweitern unser Materialportfolio und verschaffen unseren Kunden so Wettbewerbsvorteile“, betont 1zu1-Innovationsmanager Markus Schrittwieser.

Schneller und effizienter

STORZ-Konstrukteur Felix Gremlich stieß 2019 zum Projekt und setzte den Weg fort. Änderungen im Innenraum schränkten den Platz für den Luftverteiler weiter ein. „Wir wollten unsere Erfahrungen nutzen, das Restpulver-Problem endgültig lösen und noch mehr Funktionen inkludieren“, sagt Gremlich. 1zu1 steuerte das frisch verfügbare chemische Glätten und die leistungsstärkste SLS-Anlage am Markt bei. „Als EOS-Entwicklungspartner hatten wir exklusiven Zugriff auf die P500 und mit dem komplexen Luftverteiler das perfekte Objekt für den Praxistest“, betont Kohler. Nach einigen Musterteilen gelang der Durchbruch, die einteilige Lösung.

„Glätten macht den Unterschied. Wir sind zehnmal dichter als zuvor und können zudem dünneren Wandstärken umsetzen“, resümiert Gremlich. Während der Vorgänger für die Druckbeständigkeit von 6 bar noch in Lack getränkt werden musste, fällt der Infiltrier-Prozess nun weg. Das innovative Glättverfahren sorgt für die Versiegelung der Oberfläche. STORZ spart sich bei der neuen Version die halbe Montagezeit und durch die Integration des Luftauslasskanals zwei Zusatzteile. Das Restpulver wird in mehreren Schritten entfernt, dabei nutzt 1zu1 unter anderem die automatisierte neue Strahlanlage.

Höchste Prozessstabilität schafft die P500 von EOS. Als einzige Anlage am Markt realisiert sie dank neuer Software auch bei dünnen Wandstärken gleich viele Laserlinien pro Wandstärke und damit homogenere Bauteile als ältere Anlagengenerationen. 300 Stück gehen sich im Bauraum der Sinteranlage aus – die Genauigkeit liegt bei 99 Prozent und erfüllt damit die Serienkriterien. „Das Vertrauen von STORZ, der technologische Fortschritt und unsere Pionierleistung waren zentral für den Erfolg“, ist Thomas Kohler überzeugt. Die Kombination aus Präzision und rascher Realisierung erlaubt den direkten Übergang vom Prototyp zur Serie, wie Felix Gremlich festhält: „Bei unseren Mengen ist der flexible 3D-Druck ohne Werkzeugkosten absolut wirtschaftlich.“

Dieser Fachbericht erschien in:

x-technik

Dornbirn, 17. Februar 2023 – 3D-Druck für die industrielle Serienproduktion von bis zu 50.000 Bauteilen: 1zu1 setzt auf die neuesten Technologien zur Steigerung von Effizienz und Kapazität. Das High-Tech-Unternehmen investiert rund 1,5 Millionen Euro in eine vollautomatisierte Strahlanlage, eine weitere Färbemaschine sowie die dritte Laser-Sinter-Großanlage. Die neuen Maschinen und die Zeitersparnis in der Nachbearbeitung erhöhen die Produktionskapazität um ein Drittel.

1zu1 setzt den Wachstumskurs im 3D-Druck fort: Mit drei neuen Anlagen steigert das High-Tech-Unternehmen die Produktionskapazität um über 30 Prozent und entlastet das Personal. Rund 1,5 Millionen Euro investiert 1zu1 in die Optimierung des Maschinenparks durch die neueste Technologie. Neben der dritten Hochleistungsanlage EOS P500 und der zweiten Färbeanlage ersetzt der 3D-Druck-Spezialist die manuelle Pulverentfernung durch ein automatisiertes Verfahren.

1zu1 nutzt die seit kurzem verfügbare Strahlanlage „Powershot Performance“ zur Pulverentfernung nach Fertigung der Teile im 3D-Druck. Das effizienteste System am Markt reduziert die Arbeitszeit pro Auftrag um bis zu 20 Prozent. Damit schafft 1zu1 den nächsten Schritt auf dem Weg zur industriellen Serienfertigung im 3D-Druck. „Wir realisieren in wenigen Tagen bis zu 50.000 Stück hochpräzise, komplexe und individuell anpassbare Teile für vielfältige Anwendungsbereiche. 3D-Druck ist mit steigender Qualität, hoher Flexibilität und ganz ohne Werkzeugkosten schon heute eine lukrative Alternative und eignet sich zudem perfekt für die Überbrückung bis zur Großserie“, erklärt 1zu1-Geschäftsführer Wolfgang Humml.

Effizienzsteigerung durch Automatisierung

Rund 10 Kilogramm Teile fasst der 55 Liter große Arbeitsraum der topmodernen Strahlanlage. Das sind etwa 1.200 kunststoffgerecht konstruierte Bauteile mit einer maximalen Kantenlänge von 30 Millimetern oder knapp ein Bauraum der leistungsstarken Selektive-Laser-Sinter-Anlagen (SLS) von 1zu1. Durchlaufzeiten von 3 bis 15 Minuten pro Arbeitsschritt sorgen für eine massive Zeitersparnis in der Nachbearbeitung. Die einfache Steuerung, Überwachung und Konfiguration der Prozessparameter via Touchscreen erhöht die Flexibilität und stellt die konstante Qualität der Bauteile sicher.

„Die Optimierung spart uns bis zu vier Stunden Handarbeit pro Tag, beschleunigt den Produktionszyklus und eröffnet damit weitere Fertigungspotenziale“, berichtet Philipp Schelling, Fertigungsleiter im 3D-Druckverfahren SLS. Mit der Investition in das dritte leistungsstarke Laser-Sinter-System EOS P500 und eine zweite Färbeanlage vergrößert 1zu1 die Produktionskapazität im 3D-Druck um ein Drittel. Durch die neuen Maschinen entstehen auch zwei neue Arbeitsplätze.

Technologischer Vorsprung

Die weltweit schnellste Aufbaurate, die präziseste 3D-Druck-Technologie für filigrane Minitaturbauteile, Qualitätssicherung via Computertomographie, chemische Glättverfahren und nun das effizienteste Strahlverfahren: 1zu1 setzt als 3D-Druck-Anbieter auf höchste Qualität und technologischen Vorsprung und ermöglicht damit die Produktion von Serienbauteilen. „Die Entwicklungen im 3D-Druck sind enorm. Wir wollen das volle Potenzial ausschöpfen, sind immer auf der Suche nach Innovationen, erweitern unser Materialportfolio und verschaffen unseren Kunden so Wettbewerbsvorteile“, betont 1zu1-Innovationsmanager Markus Schrittwieser.

Über 1zu1

Die 1zu1 Prototypen GmbH & Co KG mit Sitz in Dornbirn (Vorarlberg/Österreich) produziert Prototypen, Kleinserien- und Serienteile aus Kunststoff. Für die Fertigung setzt 1zu1 die wichtigsten 3D-Druck-Verfahren wie Lasersintern und Stereolithografie ein. Zusätzlich kommt Vakuumguss zum Einsatz. Im Spritzguss stellt das Unternehmen Kunststoffteile mit selbst gefertigten Aluminium-Werkzeugen her – bei Bedarf auch im eigenen Reinraum. Das Portfolio umfasst auch eine Vielzahl von Oberflächen- und Bedruckungstechniken.

Gegründet wurde das Unternehmen 1996 von Wolfgang Humml und Hannes Hämmerle, die bis heute Geschäftsführer sind. Seit 2022 ist 1zu1 Teil der schwedischen Prototal-Gruppe mit Sitz in Jönköping. Derzeit arbeiten 160 MitarbeiterInnen bei 1zu1. Zu den Kunden zählen unter anderem internationale Konzerne der Medizin- und Labortechnik, namhafte Geräte- und Powertoolhersteller sowie Industriegüterproduzenten.

Nutzung honorarfrei zur redaktionellen Berichterstattung über 1zu1. Angabe des Bildnachweises ist Voraussetzung.

Rückfragehinweis für die Redaktion:

1zu1, Marketing, Dominik Berger, Telefon +43/5572/33333-858, Mail dominik.berger@1zu1.eu

Pzwei. Pressearbeit, Joshua Köb, Telefon +43/664/9682626, Mail joshua.koeb@pzwei.at

Diese Pressemitteilung erschien in:

3druck.com additive-fertigung.com additive-manufacturing-industry.de additive.industrie.de digital-manufacturing-magazin.de factorynet.at form-werkzeug.de gsi-news.atK-PROFI k-aktuell.de konstruktion-entwicklung.de kunststoff-magazin.de kunststoffe.de kunststoffxtra.com MM Maschinenmarkt medical-design.newsNeue Vorarlberger Tageszeitung, 22. Februar 2023, Seite 15 reinraum.de vol.at vorarlberg.orf.at Vorarlberger Nachrichten, 21. Februar 2023, Seite A1 Vorarlberger Nachrichten, 21. Februar 2023, Seite D1 WIRTSCHAFTSZEIT Hier informiert sich die Wirtschaft. wirtschaftspresseagentur.com

1zu1 schafft mit einer stetig wachsenden Vielfalt an 3D-Druck-Materialien Chancen für den Marktvorsprung und neue Anwendungsbereiche. Mit einem flammfesten Polyamid und einem flexibel und zugleich robusten Thermoplast hat das Dornbirner High-Tech-Unternehmen seit Jahresbeginn zwei spannende neue Werkstoffe im Angebot.

Ob beim Selektiven Lasersintern oder bei der Stereolithographie: Die 3D-Druck-Spezialisten von 1zu1 sorgen bei der Verarbeitung von Werkstoffen für allerhöchste Güte. Das Portfolio umfasst mehr als 20 hochwertige Materialien, darunter Polyamide, Polypropylene, Epoxid- und Acrylharze sowie elastische Materialien. Je nach Anforderung und Branche realisiert 1zu1 damit möglichst originalgetreue Prototypen, hochwertige Modelle und bis zu 50.000 voll funktionstaugliche Serienteile.

Wie die Anwendungsbereiche im 3D-Druck wächst auch das Werkstoffangebot. 1zu1 ist als Entwicklungspartner von EOS technologisch ganz vorne mit dabei und kooperiert als Pilotkunde auch mit Herstellern wie BASF. Daneben baut das Unternehmen seit einem Jahr auf das Partnernetzwerk und den Wissenstransfer innerhalb der schwedischen Prototal-Gruppe. „Wir bringen interessante Materialien schneller in die Produktion und zu unseren Kunden“, berichtet 1zu1-Innovationsmanager Markus Schrittwieser.

Neue Materialien sind das eine, daraus funktionstüchtige Bauteile zu machen, eine völlig andere Sache. Dazu braucht es Erfahrung, Expertise und den notwendigen Entdeckergeist, erklärt Schrittwieser: „Wer den Blick über den Tellerrand wagt und auch das bisher beste System hinterfragt, kann viel gewinnen. Wir sind immer auf der Suche nach der geeignetsten, genauesten und saubersten Lösung.“ Bei der Verarbeitung des Materials überbietet 1zu1 mit optimalen Parametereinstellungen und über 25 Jahren Erfahrung regelmäßig die in den Datenblättern angeführten mechanischen, physikalischen und thermischen Eigenschaften.

Elastisch und flammfest

Anfang 2023 hat 1zu1 zwei besonders spannende 3D-Druck-Materialien ins Angebot integriert: Der Lasersinter-Werkstoff PA 2210 FR von EOS eröffnet mit seinem halogenfreien, chemischen Flammschutz neue Anwendungsbereiche in der Luft- und Raumfahrt oder in der Elektronik. Das flammfeste Material erfüllt ab einer Wandstärke von 3 Millimeter die Vorgaben der Brandschutzklasse UL 94/V-0.

Widerstandsfähig, flexibel und elastisch ist der thermoplastische Polyurethan-Werkstoff TPU 88A von BASF – und das bei optimaler Oberflächenqualität. Das hautverträgliche Material lässt sich gut färben oder glätten, übersteht selbst große Verformungen ohne Bruch und eignet sich damit etwa für Schuhe, Sportartikel oder in der Transportbranche.

Bevor bei 1zu1 neue Materialien angeboten werden, führen Schrittwieser und sein Team Tests und Analysen durch. Welche Vorteile bieten sie im Vergleich zu herkömmlichen Materialien? Erreichen sie ihre Eigenschaften auch in der Praxis? Wie verhalten sie sich beim Färben oder Glätten? Wo liegen die Marktpotenziale und wo die Grenzen? Diese kritischen Fragen stellen sich die Profis. „Wenn der Zweck nicht erfüllt wird, nützt es niemandem. Dann raten wir vom Einsatz ab und empfehlen geeignetere Alternativen“, sagt Schrittwieser. Weitere Werkstoffe sollen noch im Laufe des Jahres folgen.

Diese Pressemitteilung erschien in:

3D-Druck: Technologie von morgen

Abwechslung ist beim Dornbirner High-Tech-Unternehmen 1zu1 Programm

Ohne 3D-Druck geht heute gar nichts mehr. Egal ob Kaffeemaschine, Kuli-Deckel, Elektro-Stecker oder Autolenkrad: Jedes künftige Serienprodukt braucht einen Prototyp. Genau da kommen die Profis von 1zu1 ins Spiel: „Wir bringen Daten in die Realität und schaffen so die Basis für Neuheiten“, sagt Philipp Schelling. „Wer sich für 3D-Druck entscheidet, hat niemals ausgelernt“, fügt er hinzu. Der gelernte IT-Techniker hat die Weiterentwicklung der Technologie aus nächster Nähe miterlebt. Vor knapp zehn Jahren kam er als Quereinsteiger zu 1zu1 und ist heute Abteilungsleiter im 3D-Druckverfahren Selektives Lasersintern (SLS). „Mit etwas Talent, räumlichem Vorstellungsvermögen und Einsatz ist alles möglich“, erzählt er.

Sein Team hat im Vorjahr mehr als 100.000 verschiedene Bauteile gefertigt, vom zwei Millimeter kleinen Miniaturbauteil bis zur mehrteiligen Transportkiste in Palettengröße. Oft sind es nur zwei bis drei Stück, doch 1zu1 schafft auch 3D-Druck in Serie. „Wir fertigen mit topmodernen Maschinen in kürzester Zeit bis zu 50.000 hochpräzise, filigrane Bauteile. Damit sind wir weltweit ganz vorne mit dabei“, berichtet Philipp. 1zu1 hat sich international einen Namen gemacht und ist seit Anfang 2022 Teil der schwedischen Prototal-Gruppe. „Der Austausch mit unseren Partnern in Dänemark, Italien, Schweden oder England eröffnet neue Chancen und Potenziale“, so Philipp.

Vielfältige Arbeit und Ausbildung

Wie spannend 3D-Druck sein kann, hat auch Jonas Breuder schon erlebt. Der 15-Jährige hat im Herbst die Lehre zum Kunststoffverfahrenstechniker begonnen und seine Entscheidung nicht bereut. Nach den ersten Monaten ist er gleichermaßen fasziniert von der Vielfalt der Zukunftstechnologie und dem großen Vertrauen: „Wir bekommen viel Verantwortung und dürfen uns von Anfang an beweisen.“ Neben dem Fachlichen stimmt auch das Menschliche. „Das Arbeitsklima ist einfach super und der Spaß kommt nicht zu kurz“, lacht Jonas.

Nach der Grundausbildung in der Lehrwerkstatt kam er per Rotation zu Philipp in die SLS-Abteilung und lernte dort zwei Wochen lang Basisaufgaben wie das Abpinseln des Pulverkuchens, Abstrahlen, Qualitätskontrolle und Oberflächenbehandlungen wie Färben und Glätten kennen. „Die fast schon archäologische Befreiung der Teile vom Pulver erfordert Sorgfalt, Genauigkeit und ein Auge fürs Detail“, erklärt Philipp. Wenn alle Nachbearbeitungsschritte sitzen, dürfen die Lehrlinge im zweiten Lehrjahr selbst an die Maschine.

Im Laufe der Lehre erhalten alle – die Metall- und Zerspanungstechniker:innen genauso wie die Kunststofftechniker:innen – zudem Einblicke in die anderen Abteilungen wie Vakuum- oder Spritzguss und erfahren mehr über die zweite 3D-Druck-Techologie Stereolithografie. Nach dem Abschluss entscheiden sie sich für ihre Wunschabteilung und mit etwas Glück findet sich auch gleich ein Platz. Jonas hat noch Zeit zu überlegen. Doch vorerst stehen zwei Monate Berufsschule in Steyr an. Blockschule ist ihm sowieso viel lieber: „Da kann ich mich voll aufs Lernen konzentrieren und dann war es das wieder für ein Jahr.“

Mehr Infos

Lehrberufe: Metall- und Zerspanungstechnik, Kunststoffverfahrenstechnik, Kunststofftechnik

Website: lehre.1zu1.eu

E-Mail: lehre@1zu1.eu

Diese Pressemitteilung erschien in:

Vorarlberger Nachrichten, 27. Januar 2023, Seite E3

Presseaussendung: Komplette Fertigungstiefe bei 1zu1: Erfolgreiche Integration in internationale Prototal-Gruppe

3druck.com

3d-grenzenlos.de

additive-fertigung.com

additive.industrie.de

additive-manufacturing-industry.de

autlook.at

FORM+Werkzeug

KI Kunststoff Information, 23. Januar 2023, Seite 4

kunststoff-deutschland.com

kunststoff information

kunststoff-schweiz.ch

kunststoff WEB

kunststoffxtra.com

Neue Vorarlberger Tageszeitung, 30. November 2022, Seite 1, 18 und 19

plasticker.de

plastverarbeiter.de

reinraum.de

stamparein3d.it

vol.at

Vorarlberger Nachrichten, 8. Dezember 2022, Seite D2

Wirtschaftszeit. Hier informiert sich die Wirtschaft.

Auszeichnung für BG Dornbirn

Vorarlberger Nachrichten, 18. November 2022, Seite E2

Auszeichnung für zwei Vorarlberger Schulen

Vorarlberger Nachrichten, 10. November 2022, Seite A9

Fachbericht x-technik am 03.11.2022

Inserat: Neuer Ansatz mit 3D-Druck

Fachbericht: Vom handgemachten Einzelstück zum Serienprodukt

"Bei uns findet jedes Talent seinen Platz"

Vorarlberger Nachrichten, 29. Oktober 2022, Seite E1

Die Lehre als Karrieresprungbrett

Vorarlberger Nachrichten, 28. Oktober 2022, Seite E7

Vorarlberger Nachrichten, 28. Oktober 2022, Seite F5

Mehr als 300.000 Teile mit einem Alu-Werkzeug Spritzgiessen

FORM+Werkzeug

FORM+Werkzeug 4/2022

KUNSTSTOFF + VERARBEITUNG, Ausgabe Oktober 2022, Seite 26

medizin&technik 05.2022, Seite 56

medizin-und-technik.industrie.de

Presseaussendung: Lehrbeginn für acht Jugentliche

Die Wirtschaft, 23. September 2022, Seite 29

Dornbirner Anzeiger

NEUE Tageszeitung

vol.at

Vorarlberger Nachrichten

Wirtschaftszeit

Fachbericht x-technik am 03.09.2022

Inserat: In 3 Wochen zu 700 High-End-Halterungen

Fachbericht: 3D-Druck-Helfer für die digital factory

"Lab on the Chip" -Steckmodul im Spritzguss

swiss plastics /platform

3D-Druck-Bauteile für extreme Belastungen

additive.industrie.de

Technik erkennt jedes Staubkorn

Industrie Anzeiger, Ausgabe 10/2022 Seite 66

industrieanzeiger.industrie.de

CT-Gerät kommt auch mit komplexen Formen zurecht

quality-engineering.industrie.de

Presseaussendung: High-Tech-Unternehmen 1zu1 realisierte Rekordprojekt für Medizintechnik-Unternehmen

DeviceMed

Die Wirtschaft, 24.06.2022, Seite 17

FORM+Werkzeug

K-AKTUELL.de

K-PROFI, Ausgabe August 2022, Seite 41

k-zeitung.de

kunststoff.kuhn-fachmedien.de

medical design

Pergler Media

reinraum.de

Wirtschaftszeit: Hier informiert sich die Wirtschaft.

Vienna Online (vienna.at)

Vorarlberg Online (vol.at)

Vorarlberger Nachrichten

Dornbirner Anzeiger 19. Mai 2022

25-Jahre-Jubiläum

Lange Nacht der Forschung 2022

Bregenzer Blättle 19.Mai 2022

25-Jahre-Jubiläum

Lange Nacht der Forschung 2022

Motor-Freizeit Trends

Lange Nacht der Forschung 2022

Fachbericht x-technik am 02.05.2022

Inserat: Mit SLS zu belastbaren Serienteilen

Fachbericht: Praxistest von Kopfschutz-Zubehör

Presseaussendung: 25 Prozent Umsatzsteigerung zum 25-Jahr-Jubiläum

3druck.com

additive-fertigung.com

Die Wirtschaft

FACTORY

k-zeitung.de

kunststoff-magazin.de

kunststoff-schweiz.ch

Neue Vorarlberger Tageszeitung

plasticker.de

plastverarbeiter.de

polyscope.ch

stamparein3d.it

vorarlberg.wirtschaftszeit.at

Vorarlberger Nachrichten 23.04.2022

waisch.ch

wirtschaftspresseagentur.com

Die Materialvielfalt wird nicht explodieren

FACTORY Ein Magazin der WEKA Industrie Medien

veranstaltungskalender.net

Lange Nacht der Forschung am 20. Mai 2022

Top 100: Vorarlbergs größte Unternehmen

Vorarlberger Nachrichten, Seite 10-12

Doppelte Geschwindigkeit im 3D-Druck

Produktion, Ausgabe März 2022, Seite 16

Fachbericht x-technik am 03.03.2022

Inserat: 1zu1 beim AUSTRIAN 3D-PRINTING FORUM in Wien

Fachbericht: Winzige Bauteile für Kleinserien

Investition nach Mass

MM - Maschinenmarkt Ausgabe Februar 2022, Seite 49

Qualitätssicherung mit Computertomographen

MM - Maschinenmarkt Österreich 02/2022 Seite 51

Prototal kauft in Vorarlberg zu

Juve - Wirtschaftsjuristen 01-02/2022 Seite 80-82

Presseaussendung 1zu1 am 01.12.2021: Modernste Computertomographie

AUTOCAD Magazin

3d-druck.com

additive-fertigung.com

die Wirtschaft

factorynet.at

k-zeitung.de

messweb

vol.at

Vorarlberger Nachrichten

Presseaussendung 1zu1 am 18.11.2021: Übernahme durch Prototal-Gruppe

3druck.com

additive-fertigung.com

additive.industrie.de

extrajournal.net

factorynet.at

Die Wirtschaft – Zeitung der Wirtschaftskammer Vorarlberg

Dornbirner Anzeiger

k-profi.de

konstruktionspraxis.vogel.de

krone.at

kunststoff.kuhn-fachmedien.de

kunststoff.de

kunststoff-schweiz.ch

kunststoff-zeitschrift.at

kunststoffweb.de

KunststoffXtra

K Zeitung

NEUE Vorarlberger Tageszeitung

plasticker.de

technik-medien.at

vol.at

vorarlberg.orf.at

Vorarlberger Nachrichten

vorarlberger.wirtschaftszeit.at

weekend Magazin - das Wochenendmagazin Österreichs

wirtschaftspresseagentur.com

Fachbericht Österreichische Kunststoff Zeitung, Ausgabe 11/12 2021

Höchste Detailgenauigkeit bei fingernagelgroßen 3D-Druck-Bauteilen

Fachbericht x-technik am 04.11.2021

Inserat: Wunschfarbe und Spritzgussoberfläche im 3D-Druck

Fachbericht: Mach´s einfach mit 3D-Druck

Fachbericht Mikroproduktion am 04.10.2021

SLS-Bauteile in Serienqualität

Kunststoffe, Ausgabe Oktober 2021, Seite 10

Zahl des Monats

Presseaussendung 1zu1 am 06.09.2021: Acht neue Lehrlinge bei 1zu1

die Wirtschaft

NEUE Vorarlberger Tageszeitung

vol.at

Vorarlberger Nachrichten

Fachbericht x-technik am 03.09.2021

Inserat: Denken in AM. Spielen in Perfektion.

Fachbericht: Klare Töne

Presseaussendung 1zu1 am 13.08.2021: Weltneuheit Fine Detail Resolution (FDR) ermöglicht SLS-Bauteile in Serienqualität

3druck.com

additive.industrie.de

autocad-magazin.de

Autocad & Inventor Magazin

devicemed.de

DeviceMed

Dornbirner Anzeiger

elektronikpraxis.vogel.de

epp.industrie.de

ien-dach.de

industr.com

kem.industrie.de

konstruktion-entwicklung.de

Kunststoff Magazin

Kunststoff & Entwicklung

mission-additive.de

NEUE Vorarlberger Tageszeitung

news.wko.at

plasticker.de

plastverarbeiter.de

technik-und-wissen.ch

wirtschaftszeit.at

vol.at

Vorarlberger Nachrichten

Presseaussendung 1zu1 am 19.07.2021: 1zu1 schließt 5-Millionen-Euro-Investition ab

3druck.com

3d-grenzenlos.de

additive.industrie.de

form-werkzeug.de

k-profi.de

k-zeitung.de

kiweb.de

kunststoffweb.de

NEUE Vorarlberger Tageszeitung

plasticker.de

plastverarbeiter.de

wirtschaftspresseagentur.com

wirtschaftszeit.at

vol.at

Vorarlberger Nachrichten

Presseaussendung 1zu1 am 28.05.2021: Doppelte Geschwindigkeit im 3D-Druck

3druck.com

3d-grenzenlos.de

additive-industrie.de

additive-fertigung.com

automazione-plus.it

die Wirtschaft

elektroniknet.de

ilprogettistaindustriale.it

industrieanzeiger.industrie.de

konstruktion-entwicklung.de

kunststoff-zeitschrift.at

kunststoff.de

NEUE Vorarlberger Tageszeitung

plasticker.de

plastverarbeiter.de

replicatore.it

smarterworld.de

weekend MAGAZIN - das Wochenendmagazin Österreichs

wirtschaftspresseagentur.com

vol.at

Vorarlberger Nachrichten

Fachbericht x-technik am 02.05.2021

Inserat: Fine Detail Resolution. Neuer Maßstab in SLS

Fachbericht: Höchste Detailgenauigkeit bei fingernagelgrossen AF-Bauteilen

Pressemitteilung EOS am 28.04.2021

Kauf neue EOS P500 Anlage

Kronen Zeitung am 28.04.2021

Mit Innovationen der Zukunft entgegen

Pressemitteilung 1zu1 am 05.03.2021: neue Lehrwerkstatt

3druck.com

additive-fertigung.at

die Wirtschaft

Dornbirner Anzeiger

form-werkzeug.de

k-zeitung.de

kunststoffextra.com

Medianet

Vorarlberger Nachrichten

vorarlberg.wirtschaftszeit.at

vol.at

wirtschaftszeit.at

zerspanungstechnik.at

Fachbericht x-technik am 01.03.2021

Inserat: Pioniere im 3D-Druck am Werk

Fachbericht: Schneller, Genauer, Glatter

Neues Lehrjahr 2021

Beileger Gemeindeblatt Dornbirn, Bregenz und Lustenau

Neue Lehrlinge für die neue Lehrwerkstatt bei 1zu1 Prototypen in Dornbirn

wirtschaftszeit.at, September 2020

1zu1 mit zwei Best-Practice-Beispielen am Weg zur additiven Serienfertigung

additive-fertigung.at, April 2020

Coronavirus: Wie sich Österreichs Industrie für den Aufschwung rüstet

industriemagazin.at, März 2020

Lebensretter aus dem Drucker

additive-fertigung.at, Februar 2020

November 2019: Größte Einzelinvestition in der Firmengeschichte.

NEW BUSINESS (Online), November 2019

09.09.2019: Neue 1zu1-Lehrlinge zu einem Drittel weiblich

vol.at, September 2019

04.09.2019: Tortillas auf Knopfdruck

additive-fertigung.at, August 2019

16.01.2019: Handyhülle aus Rizinus

FORM+Werkzeug, Ausgabe Februar 2019, Seite 40f

Millioneninvestition im 3D-Druck.

NEW BUSINESS (Online), November 2018

1zu1 investiert eine Milllion in Additive Fertigung

MaschinenMarkt (Online), 10.10.2018

Heißdruckimprägnieren in Wunschfarbe

x-technik Additive Fertigung, Mai 2018 (Print und Online), Seite 52-54

Ausbildung als Erfolgsfaktorr

Wann & Wo (Print und Online), 18.03.2018

1zu1: High-End-Spritzgießen im Reinraum für In-vitro-Diagnostik in Echtzeit

K-Aktuell (Online), 17.01.2018

Wir können nicht nur Losgröße 1

K-PROFI, Ausgabe 11-12/2017, Seite 6-13

1zu1 Prototypen ist staatlich ausgezeichneter Ausbildungsbetrieb

Österreichische Kunststoffzeitschrift (Online), 14.11.2017

1zu1 Prototypen für Leistungen in der Ausbildung ausgezeichnet

Form+Werkzeug (Online), 14.11.2017

Fertigung von In-Vitro-Diagnostik-Gerät: High-End-Spritzguss im Reinraum

Plastverarbeiter (Online), 05.10.2017

1zu1 Prototypen: Unter den weltbesten Unternehmen im 3D-Druck

K-Aktuell (Online), 05.10.2017

Künstliche Augen für die Mediziner-Ausbildung

Plastverarbeiter (Online), 26.06.2017