Anlagenbauraum

2000 x 1000 x 1000 mm

Mögliche Materialien

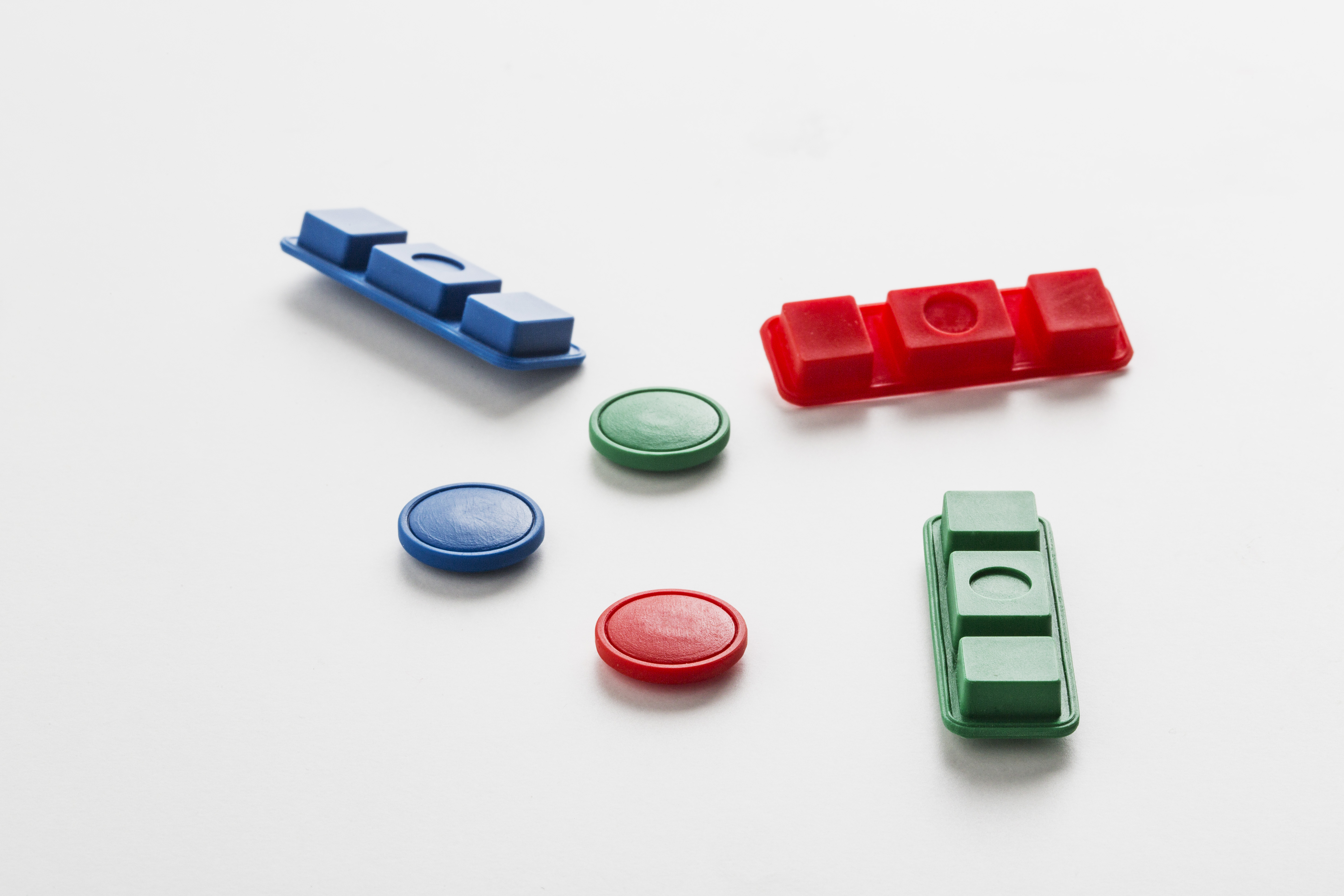

PUR Gummi 30-90 Shore-A in 5 Shore Abstufungen

Mögliche Eigenschaften

Transparent, einfärbbar, flexibel, filigran

Durchlaufzeit

4–12 Tage

Das Vakuumgießen eignet sich hervorragend zur Vervielfältigung von Modellen und Bauteilen in Elastomer Bauweise. Dabei wird, ausgehend von einem Urmodell, eine Silikonform erstellt, die dann zur Vervielfältigung von Teilen aus Polyurethan-Gummi verwendet wird. Alternativ können Teile aus Polyurethan-Gummi auch mit dem Einsatz von Hartwerkzeugen hergestellt werden. Erste Bauteile sind in wenigen Tagen realisierbar.

Die Materialbasis bildet ein transparenter Werkstoff. Sein Vorteil: die Einfärbbarkeit oder, auf Kundenwunsch, die Produktion eines transparenten Elastomer Bauteiles. Der Werkstoff ist in einer Härte von 30 bis 90 Shore-A (in 5 Shore Schritten) verfügbar. Prototypen sind genauso realisierbar wie kleine Serien.

| Prüfverfahren | Gummi | |

|---|---|---|

| Härte in Shore-A | ISO 868-85 | wählbar 30,35,40,45,50,55,60,65,70,75,80,85,90 |

| Bruchdehnung [%] | ISO 37-77 | 200-300 |

| Wärmebeständigkeit [°C] | T.M.A. Mettler | 120 |

| Wärmebeständigkeit [°C] | HDT | |

| Schrumpf [%] | 5mm Dicke | 0,1 |

| Grundfarbe | transparent | |

| Einfärbbar | wählbar | |

| Endaushärtung bei 23 °C | 5 Tage |

Shore 40 A

| Massenveränderung % nach | 7 Tagen | 14 Tagen | 30 Tagen | 150 Tagen |

|---|---|---|---|---|

| Diesel | 28,8 | 28,9 | 30,1 | 29,5 |

| Motoröl | -3,9 | -4,4 | -3,5 | -3,2 |

| Bremsflüssigkeit | 205,1 | 294,1 | Zerstört | Zerstört |

| Azeton | 457,6 | 500,1 | Zerstört | Zerstört |

| Leitungswasser | 2,0 | 2,1 | 2,1 | 2,6 |

| Meerwasser | 1,8 | 1,8 | 1,7 | 1,7 |

| 10% Schwefelsäure | 1,6 | 1,6 | 1,7 | 2,1 |

| 10% Chlorwasserstoffsäure | 1,7 | 1,7 | 1,7 | 1,7 |

| 10% Natriumhydroxid Lösung | 1,6 | 1,5 | 1,5 | 1,5 |

| Kühlmittel | 2,6 | 2,8 | 3,1 | 3,2 |

Shore 80 A

| Massenveränderung % nach | 7 Tagen | 14 Tagen | 30 Tagen | 150 Tagen |

|---|---|---|---|---|

| Diesel | 19,4 | 21,1 | 21,0 | 21,0 |

| Motoröl | -0,2 | -0,2 | -0,3 | -0,5 |

| Bremsflüssigkeit | Zerstört | Zerstört | Zerstört | Zerstört |

| Azeton | Zerstört | Zerstört | Zerstört | Zerstört |

| Leitungswasser | 2,0 | 2,0 | 2,0 | 2,0 |

| Meerwasser | 1,9 | 1,9 | 1,8 | 1,8 |

| 10% Schwefelsäure | 1,5 | 1,5 | 1,5 | 1,6 |

| 10% Chlorwasserstoffsäure | 1,8 | 1,7 | 1,7 | 1,8 |

| 10% Natriumhydroxid Lösung | 1,5 | 1,5 | 1,5 | 1,6 |

| Kühlmittel | 2,5 | 2,8 | 3,0 | 3,2 |

Shore 100 A

| Massenveränderung % nach | 7 Tagen | 14 Tagen | 30 Tagen | 150 Tagen |

|---|---|---|---|---|

| Diesel | 36,1 | 37,7 | 39,5 | 39,9 |

| Motoröl | -1,5 | -2,2 | -2,8 | -3,4 |

| Bremsflüssigkeit | 170,0 | 245,1 | Zerstört | Zerstört |

| Azeton | Zerstört | Zerstört | Zerstört | Zerstört |

| Leitungswasser | 1,8 | 1,8 | 1,8 | 2,6 |

| Meerwasser | 1,7 | 1,6 | 1,6 | 1,7 |

| 10% Schwefelsäure | 1,4 | 1,4 | 1,5 | 2,1 |

| 10% Chlorwasserstoffsäure | 1,5 | 1,5 | 1,4 | 1,6 |

| 10% Natriumhydroxid Lösung | 1,3 | 1,2 | 1,2 | 1,2 |

| Kühlmittel | 2,1 | 2,4 | 2,6 | 3,0 |

Vakuumguss Polyurethan-Gummi (PUR-Gummi)

Wir bei 1zu1 ermöglichen Ihnen mit der Kombination aus bester Technologie und vielfältigen Werkstoffen die perfekte Lösung. Und dies in möglichst kurzer Zeit und technisch höchstpräzise umgesetzt.

Fordern Sie uns heraus. Was kann ich für Ihr Vorhaben tun?

1zu1vertrieb

Gebietsverantwortung Deutschland

T +43 5572 33 333-842

stefan.raedler@1zu1.eu

»Für perfekt umgesetzte Ideen, schlage ich mit meinen Kunden neue technologische Wege ein.«

Beim Motocross und Enduro bewegt sich Stefan Rädler auf schwierigen Pfaden.

1zu1vertrieb

Gebietsverantwortung Deutschland

T +43 5572 33 333-842

stefan.raedler@1zu1.eu

»Für perfekt umgesetzte Ideen, schlage ich mit meinen Kunden neue technologische Wege ein.«

Beim Motocross und Enduro bewegt sich Stefan Rädler auf schwierigen Pfaden.

1zu1vertrieb

Gebietsverantwortung Österreich

T +43 5572 33 333-838

klaus.pichler@1zu1.eu

»Als Radrennfahrer weiß ich, dass hervorragende Technik ein Schlüssel für Geschwindigkeit ist – und damit für den Erfolg.«

Klaus Pichler verbringt seine Freizeit im Sattel. Er und sein Rennrad bezwingen Österreichs Berge mit Ausdauer und dem richtigen Pedalschlag.

1zu1vertrieb

business developer

T +43 5572 33 333-834

sebastian.mathies@1zu1.eu

»1zu1prototyping, das ist wie Fastfood auf dem Niveau von Spitzengastronomie. Und wenn nötig, mit sehr vielen Portionen.«

Sebastian Mathies weiß: Das Auge isst mit. Dafür wählt er die richtigen Zutaten, die passende Technik und die nötigen Veredelungsschritte. Das Ergebnis: Prototypen nach Ihrem Geschmack.

Durch das Vakuumverfahren ist eine schnelle, effiziente und kostengünstige Fertigung gewünschter Bau- und Formteile möglich. Außerdem können bei der Produktion zwei verschiedene Materialien (hart und weich) miteinander kombiniert werden. Auch Einlegeteile (Magnete, Gewinde, Inserts usw.) können ins Bauteil integriert werden.

Der Produktionsprozess läuft in einem Vakuum bzw. im Unterdruck ab. Was bewirkt nun dieses Vakuum? Es sorgt einerseits für eine blasenfreie Verarbeitung des Materials. Andererseits werden so durch Lufteinschlüsse entstehende Fließwiderstände innerhalb des Werkzeuges vermieden. So können wir bei 1zu1 homogene, porenfreie Werkstoffeigenschaften realisieren.

Polyurethan ist der chemische Sammelbegriff für elastische bis harte Kunststoffe, die aus Polyalkoholen und Polyisocyanaten hergestellt werden. Die Härtungsreaktion ist eine Polyaddition. Polyurethane sind vielseitig einsetzbar, z.B. für die Herstellung von Haushaltsschwämmen, Klebstoffen, Lacken und Bodenbeschichtungen. Auch im Modebereich kommen synthetische Textilfasern wie Polyurethan zum Einsatz.

Die Shore-Härte, benannt nach Albert Ferdinand Shore, ist eine Kennzahl, die vorwiegend für Elastomere und gummielastische Polymere eingesetzt wird. Sie steht in direkter Beziehung zur Eindringtiefe und ist somit ein Maß für die Werkstoffhärte.

Zur Wahl stehen Elastomer-Materialien (PU-Gummi) in verschiedenen Härten von 30 - 90 Shore A. Bei thermoplastähnlichen Materialien sind die Härten von 45–85 Shore D wählbar.

| Shore A | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 95 | ||||

| Shore D | 45 | 55 | 60 | 65 | 70 | 80 |