Selektives Lasersintern hochauflösend (SLS-FDR) Mit dem Lasersinter-Werkstoff PA11

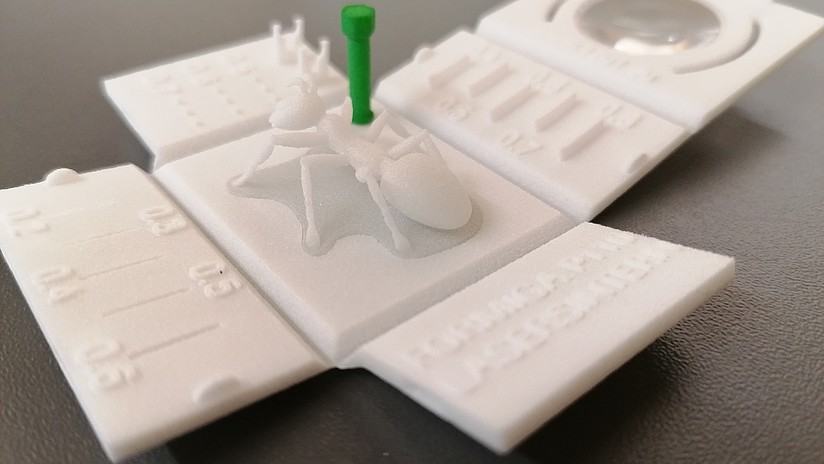

Winzige Details machen den großen Unterschied. Die Fine-Detail-Resolution-Technologie (FDR-Sintern) von EOS ermöglicht filigranste Strukturen mit hochfeinen Oberflächen. Und das auf stabilen Bauteilen mit einer minimalen Wandstärke von nur ca. 0,22 mm. Mit dieser Weltneuheit ist 1zu1 erster Anwender einer neuen Technik im Weltmarkt.

Feinster Laser und das richtige Material

Die Grundlage für dieses Verfahren bilden drei Komponenten: ein Laser mit sehr feinem Strahl, die geringe Schichtstärke und Polyamid PA1101. Die Vorteile: Dieser Kunststoff ist besonders flexibel, zäh und hochauflösend. Seine Eigenschaften bewirken beste Detailabbildung, glatte Oberflächen und hervorragende Kantenschärfe.

Ihr Nutzen: nicht nur hochpräzise Prototypenbauteile, sondern auch Einsatzmöglichkeiten für die Serie. Diese reichen über eine Vielzahl von Anwendungen. Typische Beispiele sind Filtereinheiten, Fluidführungen bis hin zu Elektronikbauteilen. Die mit der FDR Technik erreichbaren Toleranzen entsprechen auch bei kleinsten Teilen jenen, wie wir sie aus dem Spritzguss kennen. 50 µm und weniger ist möglich. Die Detailabstimmung erfolgt für jeden Kunden individuell. Das Bauteil wird auf den Prozess optimiert, damit die Anwendung für die Serie auch wirklich passt.

Darüber hinaus ist das FDR-Material PA1101 unempfindlich gegenüber erhöhten Umgebungstemperaturen. Auch das weitet die Anwendungsgebiete aus und erlaubt u.a. Tests im Echtbetrieb.

| Polyamid EOS PA 1101 | Polyamid EOS PA 2200 | Polyamid EOS PA 3200 GF | Polyamid EOS PA 2210 FR | Polyamid ALM PA 603-CF | AM Polymers ROLASERIT® PP01 | |

|---|---|---|---|---|---|---|

| SLS-FDR | Im Vergleich dazu: SLS | |||||

| Härte [Shore D] | 75 | 75 | 80 | 59 | ||

| Biege E-Modul [MPa bzw. N/mm²] | 1700 ±80 | 2900 | 2300 | 9170 | 684 | |

| Zug E-Modul [MPa bzw. N/mm²] | 1600 | 1900 ±50 | 2850 ±350 | 2200-2500 | 7900 | 650 |

| Bruchdehnung [%] | 30-40 | 20 ±3 | 7 ±2 | 3-7 | 4 | 24 |

| Vicat-Erweichungstemperatur [°C] | 165 ±2 | 166-179 | >108 | |||

| Dichte [g/cm³] | 0,99 | 0,93 | 1,22 | 1,06 | 1,10 | 0,89 |

| Zugfestigkeit [MPa bzw. N/mm²] | 48 | 50 ±1 | 49 ±2 | 38-46 | 85 | 19,5 |

| Kerbschlagzähigkeit [kJ/m²] | 6,5 | 3,4 ±0,5 | 4,2 | 8,4 | 3,0 | |

| Schlagzähigkeit [kJ/m²] | 35 ±8 | 21 | 31 | |||

| Glaskugel Gewichtsanteil in [%] | 40 | |||||

| Entflammbarkeit (Entzündungszeit 12s) | 1.7 mm + 2.0 mm Test bestanden | |||||

| Rauchdichte | 1.7 mm + 2.0 mm Test bestanden | |||||

| Brennverhalten | 1.1 mm / HB 2.0 mm* / V-O | |||||

| Toxizität | 1.7 mm + 2.0 mm Test bestanden | |||||

| Aussehen/Farbe | Natur | H | Gräulich | Weiß | Dunkelgrau | Gelblich |

| Färbbarkeit | Hervorragend, nicht RAL | Hervorragend | Eingeschränkt, nicht RAL | möglich** | Eingeschränkt, nur schwarz | Nicht färbbar |

| Chemisch Glätten | Hervorragend | Hervorragend | Hervorragend | möglich** | Hervorragend | Nicht möglich |

| Materialdatenblatt | Materialdatenblatt | Materialdatenblatt | Materialdatenblatt | Materialdatenblatt |

Materialdatenblatt | Materialdatenblatt |

| Zusätzliche Zertifikate | Biokompatibel (nur englisch) | Biokompatibel Lebensmittel (nur englisch) | Lebensmittel (nur englisch) |

Die Materialdaten sind vom Fraunhofer Institut geprüft oder basieren auf den Herstellerdatenblättern.

* Bei internen Tests des Materialhersteller wurde UL94 V-0 bereits bei bei einer Wandstärke von 2,0 mm erreicht. Offiziell (Blue Card) wird UL94 V-0 bei 3,0 mm Wandstärke bestätigt.

** Eventuell Verlust der Flammwidrigkeit.

1zu1 als Pilot-Partner

Und das Beste: Auch für diese weltweit neue Technik sind wir von 1zu1 Pilot-Partner von EOS. In unserer Rolle haben wir deshalb für Sie nachgedacht, getüftelt und getestet und die Möglichkeiten, die Ihnen Nutzen bringen, genau erforscht.

Das Ergebnis: Bauteile sind noch präziser und genauer, als es bisher jede Sintertechnik in Kunststoff geschafft hat. Früher hieß es bei uns „nahe am Original“ – jetzt entspricht es den Kundenwünschen und wird zur Anwendung als Original.

Ihre Vorteile

- Optimal für neue Anwendungen: feinste Siebe, kleine Kanäle oder individuelle Mini-Bauteile schnell und exakt realisiert

- Biokompatibler Werkstoff PA11

- Geeignet für Prototypen und Serienfertigung mit Funktionen, die im Spritzguss nicht möglich sind

- 5-40 mm große Bauteile mit höchster Detailauflösung

- Minimale Wandstärke von 0,22 mm

- Doppelt so feine Bauteile wie mit bisherigen SLS-Technologien (vergleichbar mit SLA-Teilen)

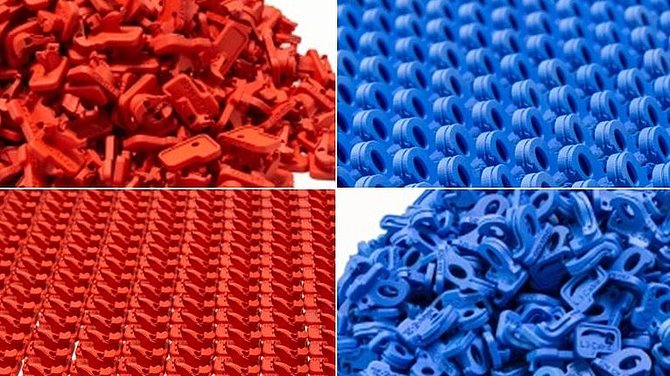

- Fertigungsmengen von 1 bis 1.000 Stück

- Bauteile mit den Toleranzanforderungen der Serie

Toleranzen

Fine Detail Resolution (FDR) Technologie – für hochpräzise Prototypen und Serienteilproduktion im SLS-Verfahren. Das Toleranzfeld TG5 nach DIN 16742 erreichen Sie in dieser Technologie standardmäßig bereits ab dem ersten Bauteil. Die Toleranzgruppe TG4 nach DIN 16742 können wir Ihnen garantieren, wenn Sie Bauteile und Prozess gemeinsam mit 1zu1 in Iterationsschritten optimieren. Details unter 0,25 mm können nicht abgebildet werden.

| Toleranzgruppen | 1 bis 3 mm | > 3 bis 6 mm | > 6 bis 10 mm | > 10 bis 18 mm | > 18 bis 30 mm | > 30 bis 50 mm |

| TG4 | +- 0,05 | +- 0,08 | +- 0,09 | +- 0,11 | +- 0,13 | +- 0,15 |

| TG5 | +- 0,08 | +- 0,11 | +- 0,14 | +- 0,17 | +- 0,20 | +- 0,23 |

1zu1direkt

Selektives Lasersintern (SLS-FDR)

Beratung nach Maß

Wir bei 1zu1 ermöglichen Ihnen mit der Kombination aus bester Technologie und vielfältigen Werkstoffen die perfekte Lösung. Und dies in möglichst kurzer Zeit und technisch höchstpräzise umgesetzt.

Fordern Sie uns heraus. Was kann ich für Ihr Vorhaben tun?

Sebastian Mathies

1zu1vertrieb

business developer

T +43 5572 33 333-834

sebastian.mathies@1zu1.eu

»1zu1prototyping, das ist wie Fastfood auf dem Niveau von Spitzengastronomie. Und wenn nötig, mit sehr vielen Portionen.«

Sebastian Mathies weiß: Das Auge isst mit. Dafür wählt er die richtigen Zutaten, die passende Technik und die nötigen Veredelungsschritte. Das Ergebnis: Prototypen nach Ihrem Geschmack.

Stefan Rädler

1zu1vertrieb

Gebietsverantwortung Deutschland

T +43 5572 33 333-842

stefan.raedler@1zu1.eu

»Für perfekt umgesetzte Ideen, schlage ich mit meinen Kunden neue technologische Wege ein.«

Beim Motocross und Enduro bewegt sich Stefan Rädler auf schwierigen Pfaden.

Klaus Pichler

1zu1vertrieb

Gebietsverantwortung Österreich

T +43 5572 33 333-838

klaus.pichler@1zu1.eu

»Als Radrennfahrer weiß ich, dass hervorragende Technik ein Schlüssel für Geschwindigkeit ist – und damit für den Erfolg.«

Klaus Pichler verbringt seine Freizeit im Sattel. Er und sein Rennrad bezwingen Österreichs Berge mit Ausdauer und dem richtigen Pedalschlag.

Sebastian Mathies

1zu1vertrieb

business developer

T +43 5572 33 333-834

sebastian.mathies@1zu1.eu

»1zu1prototyping, das ist wie Fastfood auf dem Niveau von Spitzengastronomie. Und wenn nötig, mit sehr vielen Portionen.«

Sebastian Mathies weiß: Das Auge isst mit. Dafür wählt er die richtigen Zutaten, die passende Technik und die nötigen Veredelungsschritte. Das Ergebnis: Prototypen nach Ihrem Geschmack.

Oberflächenveredelungen

Wir bei 1zu1 haben die Möglichkeit, Urmodelle, vervielfältigte Teile und Serienteile nach Kundenwunsch mit speziellen Oberflächentechniken zu behandeln. Erodierstrukturen, Hochglanz, Spezialeffekte (Metallic, Silber, partiell) oder nachträgliche Lackierungen veredeln die Prototypen und Serienteile.

Auch individuelle Farbmuster bzw. Farbwünsche (RAL, NCS, Pantone) können bei uns umgesetzt werden. Dafür bieten wir in der manuellen Nachbearbeitung je nach Ausgangstechnologie verschiedenste Verfahren zur Oberflächenbehandlung an. Jedes Verfahren kann einzeln, in Kombination, partiell oder vollflächig, nach RAL oder NCS angewendet werden.

Die Möglichkeit einer individuellen Bedruckung, Laserbeschriftung wie auch Heißfolienprägung steht ebenfalls bei 1zu1 inhouse zur Verfügung. Fordern Sie uns heraus.

Anlagen

Bei 1zu1

Derzeit stehen Ihnen 13 SLS Anlagen für Kunststoff mit unterschiedlichen Werkstoffen zur Verfügung. Wir investieren laufend in neue Maschinentechnologien. Auf allen Maschinen realisieren wir Bauschichten von 40 - 100 µm und Wandstärken von 0,22 bis zu 0,65 mm. Bisher sichtbare Schichtungen verschwinden immer mehr, saubere und glatte Seitenwände entstehen, feine oder große Teile können noch genauer hergestellt werden. Wir starten täglich mit allen Werkstoffen. Unsere Durchlaufzeiten betragen im Standard 3 Tage. Größere Dimensionen oder Mengen auf Anfrage.

| SLS Anlagen | Typen Bezeichnung | Bauschichtstärke | Anlagenbauraum | Wandstärken | Materialien |

|---|---|---|---|---|---|

| EOS | FORMIGA P 100 | 100 µm | 200 x 250 x 330 mm | 0,45 mm | SLS Gummi |

| EOS | FORMIGA P 110 | 100 µm | 200 x 250 x 330 mm | 0,45 mm | PA12, PA12 GB |

| EOS | FORMIGA P 110 Velocis | 100 µm | 200 x 250 x 330 mm | 0,45 mm | PA12, PA12 GB |

| EOS | EOS P 396 | 100 µm | 340 x 340 x 600 mm | 0,65 mm | PA12, PA12 GB, PA12 FR, PA 603-CF, TPU |

| EOS | EOS P 500 | 100 µm | 500 x 330 x 400 mm | 0,5 mm | PA12 |

| EOS | FORMIGA P 110 FDR | 40 µm | 200 x 250 x 125 mm | 0,22 mm | PA11 |

In der Prototalgruppe

Im Bereich SLS stehen unserem gesamten Kundennetzwerk eine Vielzahl an unterschiedlichen Anlagen und Werkstoffen zur Verfügung. Die Anzahl an 60 SLS Maschinen teilt sich in 20 EOS P1xx -, 20 EOS P3xx -, 5 EOS P5xx - und 15 EOS P7xx Anlagen auf. Die Materialvielfalt reicht von Standardmaterialien bis hin zu Spezialwerkstoffen. Wir sind stolz Teil dieser internationalen Unternehmensgruppe zu sein.