Schichtstärke

0,050 oder 0,100 mm

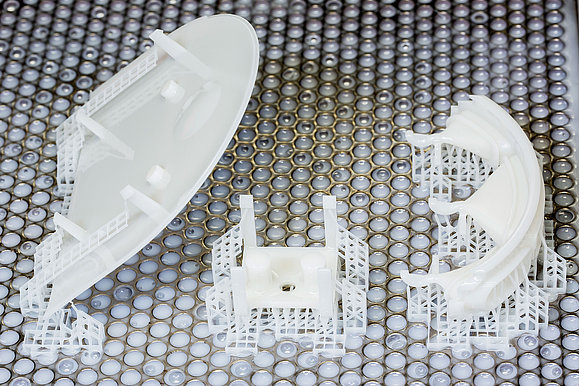

Anlagenbauraum

750 x 650 x 550 mm

Materialien

Accura® Xtreme, Accura® 25, Somos® WaterClear Ultra, Somos® Taurus, Somos® ProtoTherm

Eigenschaften

Transparent, transluszent, steif, flexibel, temperaturbeständig, Oberflächengüte

Durchlaufzeit

2–5 Werktage, täglicher Anlagenstart