Kunststoff Vakuumguss – ein gängiges Verfahren zur schnellen und kostengünstigen Vervielfältigung von Urmodellen. Mit Hilfe dieser Urmodelle wird eine Silikonform erstellt, die das „in Form Gießen“ mehrerer identischer Teile mit Kunststoff (Polyurethan-Gießharzen) ermöglicht. Durch die Nutzung einer Vakuumkammer verhindern wir beim Formguss Lufteinschlüsse in Form und Werkstück.

Präzision und Genauigkeit stehen bei uns an erster Stelle. Unsere Silikonwerkzeuge sind mit high-end Additiven verstärkt. Dadurch können wir die Genauigkeit der Vakuum-Gießlinge erhöhen. Die Folge: eine Reduktion der Lieferzeit. Verschleiß? Gehört der Vergangenheit an.

So produzieren wir aus unseren Silikonformen statt der üblichen 15 bis 20 nahezu „unendlich“ viele Teile. Die Folge: Wir schließen die Lücke zur Serienfertigung. Ihr Vorteil: Sie bezahlen bei 1zu1 bei Verwendung von Standard-PU-Harzen nur noch einmalig die Initialkosten.

Polyurethane – wie auch Serienmaterialien – können selbstverständlich mit verschiedenen Additiven verstärkt werden. Diese haben oft nicht denselben Effekt wie beim Spritzgießen, da beispielsweise Glasfasern nicht „gerichtet“ sind.

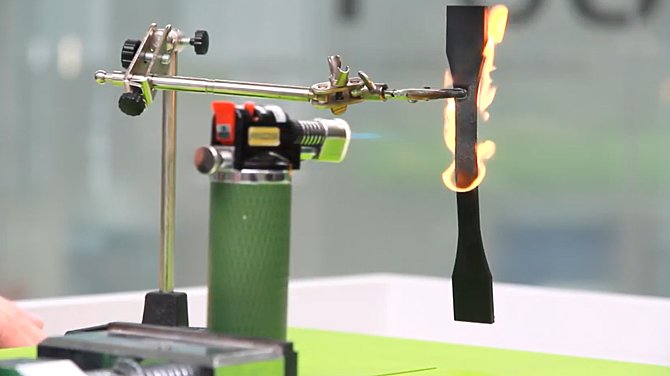

- Glasfasern/Glasfasermatten bis zu einem Gewichtanteil von 20 Prozent sind möglich. Sie bewirken meist keine höhere Festigkeit, sondern eine größere Härte, höhere Formstabilität und teilweise eine höhere Temperaturformbeständigkeit. Glasfasern senken jedoch die Bruchdehnung.

- Kohlefaser/Kohlefasermatten

- Sand

Silikon

Auch biegsame Teile, wie etwa Schläuche oder Dichtungen aus Silikon, können von 1zu1 in beliebigen Farben und in Shore-Härten zwischen 00 A und 65 A hergestellt werden. In den Shore-Härten 00 A, 43 A und 65 A können auch lebensmittelechte Teile produziert werden.

Gummi

Zur Wahl stehen Elastomer-Materialien (PU-Gummi) in verschiedenen Härten von 30 - 90 Shore A. Bei thermoplastähnlichen Materialien sind die Härten von 45–85 Shore D wählbar. Typische Anwendungsgebiete sind Gehäuse, Abdeckungen, Dichtungen, Verkleidungen für den Fahrzeug-Apparatebau, Gießereimodelle, Modell- und Prototypenbau, Formrohre, Schläuche, …

Der Terminus „lebensmittelecht“ bezeichnet Werkstoffe, die auf Grund ihrer physischen Zusammensetzung gesundheitlich unbedenklich sind. Sie haben keine geruchliche oder geschmackliche Wirkung auf Lebensmittel. Das bringt neue Verwendungsmöglichkeiten für Prototypen und Kleinserien in der Haushaltsgeräte-Industrie.

Wir verfügen über spezielles Know-how für Prototypen aus lebensmittelechten Kunststoffen und Silikonen. Diese von der Food and Drug Administration (FDA) zugelassenen Basiswerkstoffe helfen dabei, eine FDA Zulassung für das jeweilige Teil zu beantragen.

Die Dokumentation für die FDA Zulassung können wir unseren Kunden übergeben, damit sie den FDA-Antrag stellen. Der Terminus „lebensmittelecht“ bezeichnet in diesem Zusammenhang Werkstoffe, die auf Grund ihrer physischen Zusammensetzung gesundheitlich unbedenklich sind und keine geruchliche oder geschmackliche Wirkung auf Lebensmittel haben. Das bringt neue Verwendungsmöglichkeiten für Prototypen und Kleinserien in der Haushaltsgeräte-Industrie.

So haben wir zum Beispiel für einen namhaften Kaffeemaschinenhersteller den Einsatz eines transparenten Polyurethan-Werkstoffs im Vakuumguss getestet. Mit den lebensmittelechten Farben können Kunststoffteile in praktisch jedem gewünschten Farbton produziert und auf die strengen Zulassungsbestimmungen der amerikanischen Food and Drug Administration angepasst werden.