Anlagenbauraum

2000 x 1000 x 1000 mm

Mögliche Materialien

Vielfältigste PUR-Werkstoffe mit serienähnlichen Materialeigenschaften

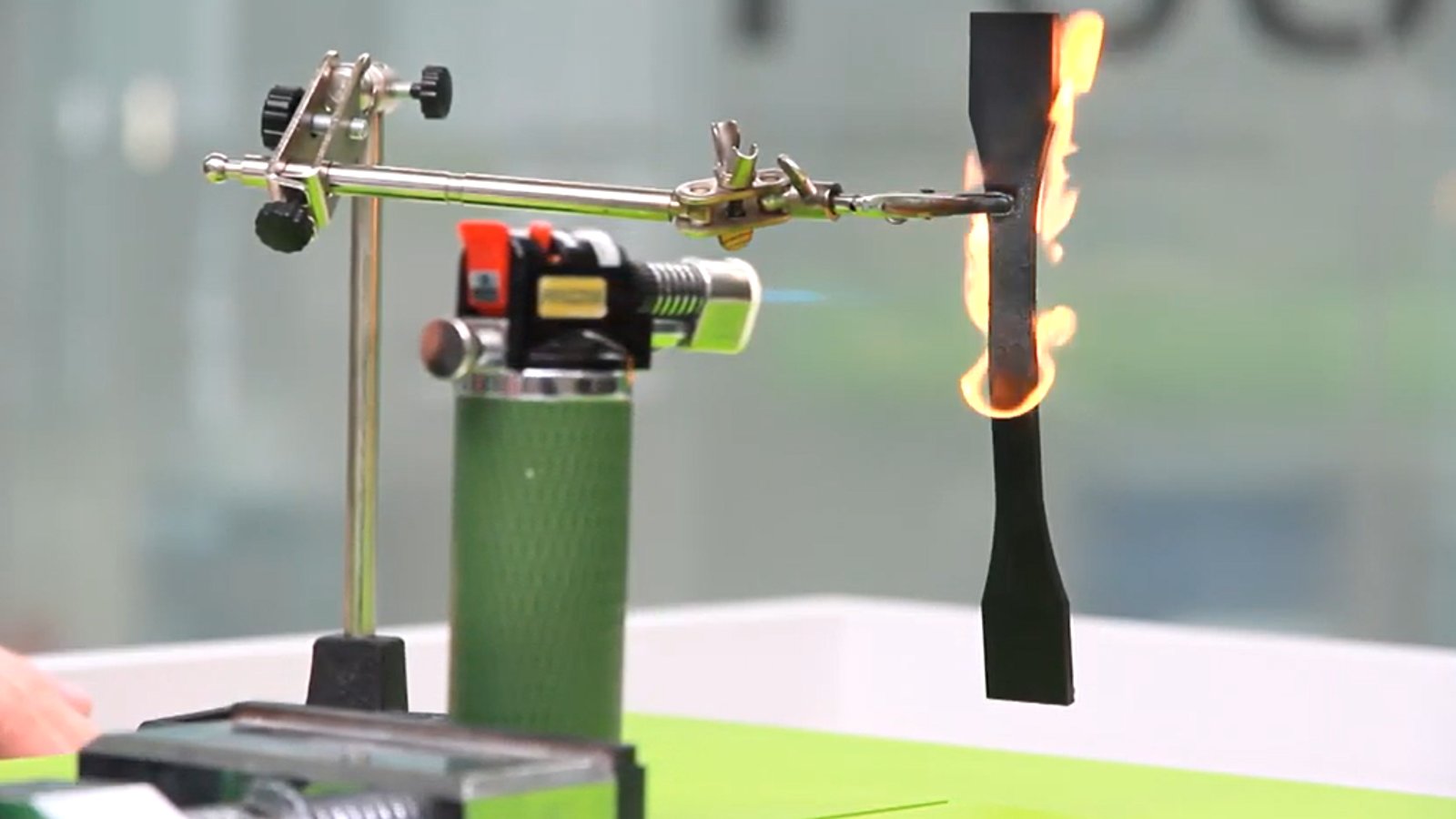

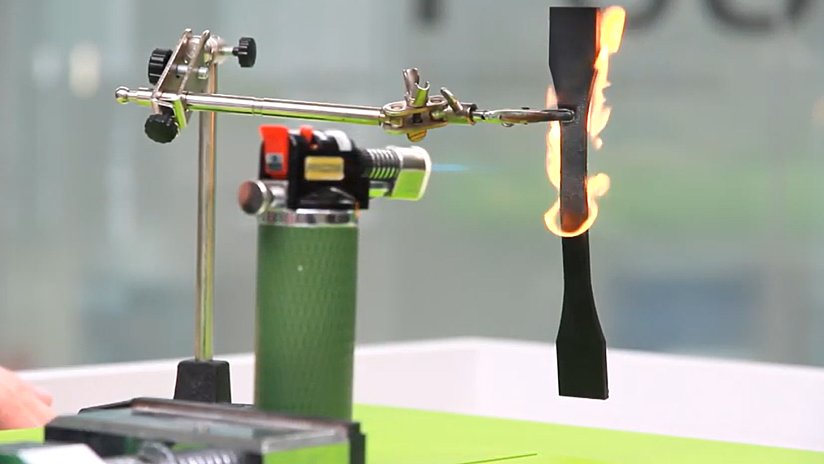

Mögliche Eigenschaften

Hochtemperatur (bis 200° C), Flammhemmend (UL 94, FAR), Lebensmittelecht (FDA), Streulicht

Durchlaufzeit

5–15 Tage