NanoTemper Technologies hat sich in knapp 15 Jahren vom Spin-Off der Ludwig-Maximilians-Universität (LMU) zum international erfolgreichen Hersteller innovativer Messtechnikgeräte entwickelt. 1zu1 hat den eindrucksvollen Aufstieg von Anfang an als Lieferant und Partner begleitet. Im Laufe der Jahre haben die Technikprofis aus Dornbirn so manche hochwertige Kunststoffkomponente für die eleganten Geräte beigesteuert.

In der jüngsten Zusammenarbeit ging es um ein Gehäuse für die zweite Generation des Bindungsanalysegeräts Monolith. Dessen Markteinführung legte 2010 den Grundstein für den Erfolg von NanoTemper. Nach mehr als zehn Jahren war die Zeit reif für ein frisches Gewand. Da kamen die Vakuumguss-ExpertInnen von 1zu1 ins Spiel. Sie steuerten zwei passgenaue, aufwändig lackierte Hochglanz-Elemente zum sehenswerten Nachfolgermodell bei.

1zu1-Projektleiterin Lina Ellensohn und Geräteentwickler Gottfried Brem von NanoTemper Technologies geben Einblicke in den Entstehungsprozess.

Wie verlief die Entwicklung des neuen Gehäuse-Typs?

Gottfried Brem: Der Weg vom Pappkarton mit Messtechnik bis zum serienreifen Produkt dauert rund zwei Jahre. Wir montieren, testen, validieren und vertreiben unsere Produkte selbst. Daher streben wir möglichst schlanke Abläufe an. Zugleich legen wir großen Wert auf Bedienbarkeit und Kundenzufriedenheit. Es geht also auch ums Aussehen und die Haptik. Das Industriedesign lieferte wie beim Vorgängermodell das Münchner Entwicklungs- und Konstruktionsbüro OXXID. Wir setzten es in die Praxis um.

Weshalb haben Sie sich für den Vakuumguss als Herstellungsverfahren entschieden?

Gottfried Brem: Ich hatte den Vakuumguss von 1zu1 von Anfang an im Hinterkopf. Spritzguss wäre zwar etwas präziser, doch durch die Werkzeugherstellung weitaus teurer. Vorteile und Grenzen des Verfahrens waren mir aus früheren Projekten bekannt. So konnten wir diese zu unseren Gunsten nutzen. Ein Beispiel: An manchen Stellen darf ein Zwei-Zentimeter-Spalt schon mal 2,1 oder 1,9 Zentimeter dick sein, an anderen Stellen muss es optimal passen. 1zu1 hat das Know-how und die Erfahrung, um diese Chancen perfekt auszureizen.

Lina Ellensohn: Form, Größe und die auf einige tausend Exemplare begrenzte Stückzahl sprechen klar für Vakuumguss. Die beiden Elemente messen rund 40 Zentimeter. Solche Bauteile mit hohen Standards sind unsere absolute Spezialität.

Wann wurde 1zu1 in die Entwicklung einbezogen?

Gottfried Brem: Glücklicherweise schon sehr früh. So konnten wir schon während des Designprozesses klären, was bei Hinterschnitten konstruktiv möglich ist, um optimale Resultate zu erhalten. Der intensive Austausch mit den Fertigungsspezialisten ist sehr wertvoll für uns und erspart uns später Überraschungen.

Wie setzte 1zu1 die Anforderungen in der Praxis um?

Lina Ellensohn: Ausgangspunkt sind immer 3D-Druck-Bauteile. Nach den SLS-Prototypen zur Prüfung der Konstruktion folgten hochpräzise STL-Prototypen als Urmodelle für die Silikonformen. Unsere Fertigungsprofis haben diese gemeinsam mit NanoTemper für die Serienproduktion im Vakuumguss feinjustiert. Da ging es etwa um die Beschaffenheit der Oberfläche, die Passgenauigkeit oder die Platzierung der Buchsen zur Verschraubung. In die finale Silikonform gießen wir die beiden Komponenten. Anschließend werden sie geschliffen, gefinisht und lackiert.

Gab es bestimmte Probleme und Herausforderungen?

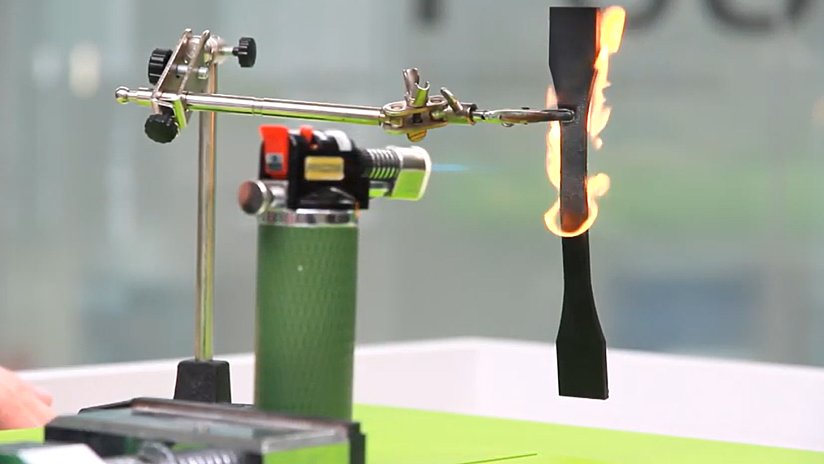

Gottfried Brem: Das Gehäuse kann Einfluss auf die optische Messung nehmen. Es muss möglichst licht- und luftdicht sein und aufgrund des Lasers gewisse Sicherheitsanforderungen erfüllen. Die 3D-Druck-Teile sind etwas genauer als die Serienteile, daher durften wir bei den Tests nicht in die Falle tappen und mussten die minimalen Unschärfen berücksichtigen. Das Vorderteil trifft auf eine sehr präzise Glasfront. Für eine saubere Schließung ist höchste Qualität gefragt. Dafür ist 1zu1 der perfekte Partner.

Lina Ellensohn: Die größte Herausforderung ist die glatte Oberfläche. Der Monolith ist ein hochpreisiges Laborgerät. Die Sichtteile müssen absolut perfekt aussehen. Da darf es keine Bläschen geben, keine Unebenheiten, kein Staubkorn. Das ist gerade bei dieser Bauteilgröße alles andere als selbstverständlich. Dazu kommen die verschiedenen Lacke. Das Rückteil ist schwarz, das Vorderteil glänzt in speziell gemischtem Metallic-Lack und innen schirmt ein kupferfarbener EMV-Lack elektromagnetische Wellen ab. Wir müssen sehr sorgfältig und exakt arbeiten und alles abkleben. Das erfordert konzentrierte Handarbeit.

Was steuert 1zu1 sonst noch bei?

Lina Ellensohn: Unsere Qualitätsansprüche sind sehr hoch. Wir legen nicht nur Wert auf maßgenaue Einzelteile, sondern auch auf passgenaue Bausätze. Daher passen wir jedes Set exakt an das darunterliegende Aluminium-Gehäuse an. Um die Fehlerquote noch weiter zu verringern, haben wir in Abstimmung mit NanoTemper detaillierte Arbeitsanweisungen erstellt und Toleranzen definiert. Außerdem bedrucken wir die Teile selbst im Tampon-Druck mit Typenschild, Logo und Warnhinweis – bieten also alles aus einer Hand.

Was schätzen Sie besonders an der langjährigen Zusammenarbeit?

Gottfried Brem: 1zu1 spielt stets mit offenen Karten und vertritt höchste Standards. Das hat sich besonders beim Lackieren gezeigt. Nach einem Probelauf haben sie sich in Absprache mit uns gegen die zusätzliche Lackierung von Gehäuseelementen aus anderen Materialien entschieden. Wir konnten im Anschluss auch die passende Lösung für dieses Projekt finden. Diese Ehrlichkeit ist Gold wert.

Lina Ellensohn: Ich bin seit 13 Jahren bei 1zu1 und betreue NanoTemper mittlerweile schon zehn Jahre. Uns verbinden viele tolle Projekte, eine partnerschafltiche Zusammenarbeit auf Augenhöhe und gegenseitiges Vertrauen. So können wir Probleme schneller gemeinsam lösen.

Im Gespräch: Gottfried Brem ist seit mehr als zehn Jahren Geräteentwickler bei NanoTemper Technologies. Lina Ellensohn von 1zu1 betreut seit zehn Jahren die Projekte des Münchner Unternehmens und war auch beim neuen Monolith von Anfang an dabei. Das Gespräch führte Joshua Köb, Darko Todorovic fotografierte.