Digitale Standardisierung ist der Schlüssel zum Erfolg: Die Zumtobel Group aus Dornbirn hat im Sommer 2022 einen weiteren wichtigen Schritt in Richtung „Digital Factory“ gemacht. Dabei wurde das bestehende Produktionsleitsystem durch ein topmodernes von SAP abgelöst.

Die 3D-Druck-Spezialisten von 1zu1 realisierten für die dazu erforderlichen RFID-Reader und Data-Matrix-Scanner die passenden Halterungen. In gerade einmal drei Wochen konnte Zumtobel Schritt für Schritt mehr als 150 Arbeitsplätze in der Leuchtenfertigung in Dornbirn umrüsten.

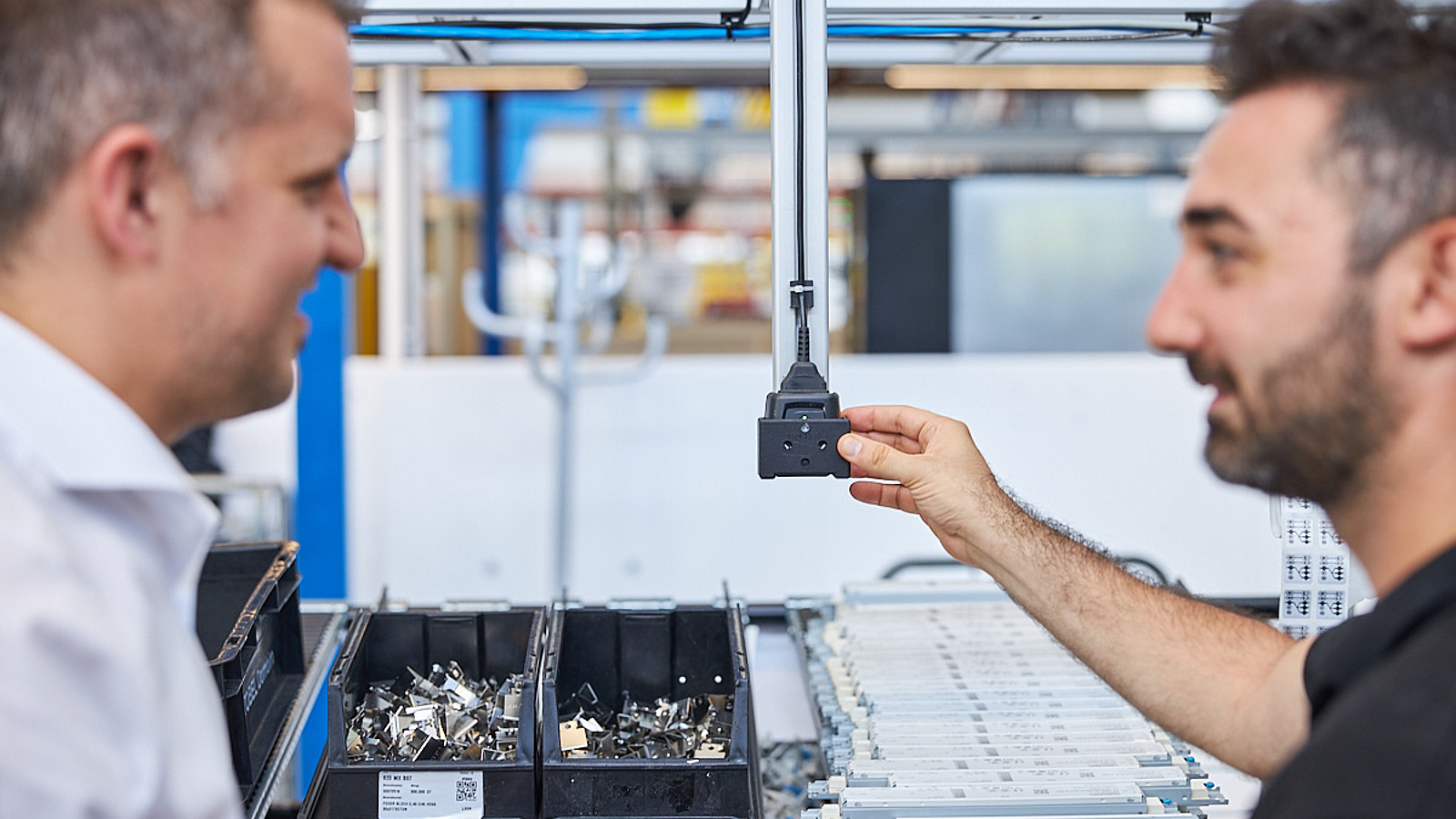

Aus dem Zumtobel-Team präsentierte Prozessingenieur Segmen Türk 1zu1projektleiter Sebastian Fink die 3D-Druck-Halterungen im Praxiseinsatz.

Was bedeutet Digital Factory bei der Leuchtenfertigung?

Segmen Türk: Effektivere und effizientere Arbeitsabläufe. Unsere Mitarbeiter erfassen ihre Anwesenheit digital über den RFID-Reader direkt am Arbeitsplatz. Auch der Fertigungsauftrag wird nun digital abgerufen und zur Verfügung gestellt. Im Zuge der Digital Factory haben wir auf papierarme Fertigung umgestellt und Stücklisten sowie Anweisungen digitalisiert. Durch das Scannen eines Data Matrix Codes bekommen unsere Mitarbeiter alle wichtigen Informationen zum Bauteil und Produkt auf den Bildschirm. Die Fehleranfälligkeit in den Montageschritten wird durch eine systemseitige Kontrolle frühzeitig abgefangen und dadurch die Fehlerquote fast gänzlich auf Null reduziert.

Was war deine Rolle bei der Umstellung?

Segmen Türk: Ich habe das Projekt als Super Key User von Anfang an begleitet. Bei der Definition der Prozesse und Systemfunktionen konnte ich mein Fachwissen und meine Erfahrung einbringen. Neben der ausgiebigen Testung der Funktionen und der Schulung des Personals war ich auch für die Organisation der Hardware und deren Befestigung zuständig. Zahlreiche Bildschirme, Scanner und Bediengeräte mussten an den mehr als 150 Arbeitsplätzen montiert werden. Die fachliche Unterstützung durch 1zu1 mit den 3D-Druck-Teilen hat zu einem erfolgreichen Abschluss des Gesamtprojekts beigetragen.

Wie kam es zur Zusammenarbeit zwischen Zumtobel und 1zu1?

Segmen Türk: Der Kontakt kam über Philipp Schelling zustande. Wir haben gemeinsam „Industrial Engineering“ studiert und er ist 3D-Druck-Fertigungsleiter bei 1zu1. Er hat mir von den Möglichkeiten des 3D-Drucks erzählt und ich war sofort begeistert von der Technologie. Bis dahin war ich wenig vertraut mit der Thematik.

Gab es Alternativen zum 3D-Druck?

Segmen Türk: Bis zur Entscheidung für den 3D-Druck stand das Fräsen der Teile aus Kunststoffblöcken im Raum. Damit hätten wir die gewünschte Form aber nur sehr schwer bis gar nicht realisieren können. Außerdem wäre der Personal- und Zeitaufwand immens gewesen und das Fräsen und die Nachbearbeitung hätten Wochen gedauert.

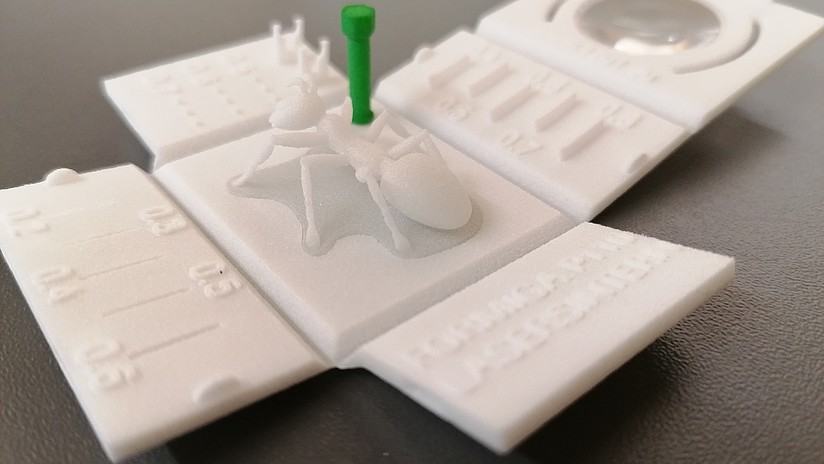

Was waren die Anforderungen für die Halterungen?

Segmen Türk: Wir wollten eine standardisierte und schnell umsetzbare Lösung mit möglichst wenigen Komponenten. Der 3D-Druck bot uns dafür eine große Chance. Dank der Expertise von 1zu1 gelangen uns qualitativ hochwertige, langlebige und leicht reproduzierbare Halterungen für unsere Lesegeräte und Scanner.

Sebastian Fink: Der RFID-Reader beispielsweise sollte ohne zusätzliche Teile oder Schrauben in die Halterung eingespannt werden. Das gelang durch eine Wölbung an der Innenseite. So eine Geometrie ist mit anderen Technologien nicht realisierbar.

Wie konnte sich 1zu1 bei der Entwicklung einbringen?

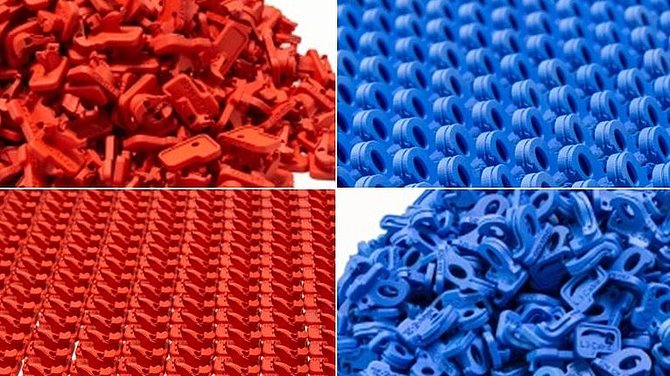

Sebastian Fink: Mit den ersten Konstruktionsplänen von Zumtobel fertigten wir ein Prototypen-Set mit fünf Stück. Daraufhin hat unsere Technik-Abteilung einige Designverbesserungen angeregt. Durch eine dünnere Wandstärke wurden die Teile verzugsfrei, maßhaltiger und damit auch langlebiger. Die damit verbundene Kostenreduktion war ein positiver Nebeneffekt für Zumtobel. Wir empfahlen zudem eine schwarze Einfärbung mittels Heißdruckimprägnierung. So sehen die Halterungen auch nach Jahren intensiver Nutzung noch genauso gut aus wie zu Beginn. Bei unserer Beratung dreht sich alles um den Kunden. Wir wollen eine kostengerechte und funktionale Lösung bieten. Das heißt: Am richtigen Ort sparen und die Produkte noch widerstandsfähiger machen.

Wie ging es dann weiter?

Sebastian Fink: Nach der Adaptierung folgte ein weiteres Set zur Freigabe und gleich im Anschluss die Produktion von rund 700 Stück – aufgeteilt auf Teillieferungen. So konnte Zumtobel unverzüglich mit der Montage beginnen und die Arbeitsplätze rasch mit dem neuen System ausrüsten.

Segmen Türk: Der gesamte Prozess verlief sehr schnell. 1zu1 hat für uns mitgedacht und in unserem Sinne optimiert. Die Teillieferungen halfen uns enorm und der Support war von Anfang bis Ende hervorragend. Ich war natürlich auch in der Färbergasse zu Gast. Unsere Tochterfirma Tridonic liegt gleich um die Ecke. Damit haben wir die besten Voraussetzungen für mögliche künftige Projekte.

Im Gespräch: Segmen Türk ist Prozessingenieur bei Zumtobel und im Team mitverantwortlich für die Transformation zur Digital Factory in der Leuchtenfertigung. Sebastian Fink ist bei 1zu1 als Gebietsverantwortlicher für Vorarlberg erster Ansprechpartner. Das Gespräch führte Joshua Köb, Darko Todorovic fotografierte bei der Zumtobel Group vor Ort.