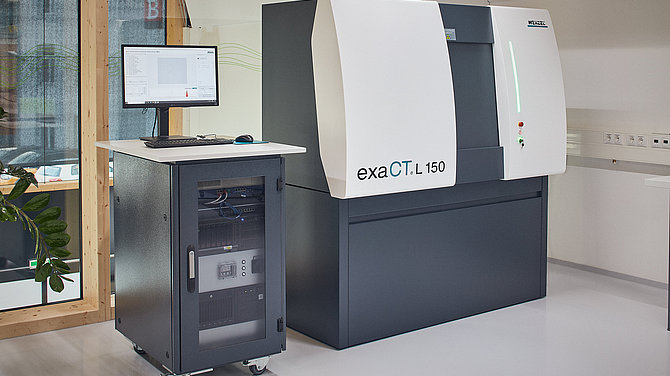

1zu1 Prototypen boten an, gemeinsam auf Ursachensuche zu gehen. Seit neuestem hat man feinste eigene Messtechnologie zur Hand. Das Gerät basiert auf modernsten Kamerasensoren und erlaubt 3D-Messungen von der Oberfläche bis ganz hinein in die Tiefe. 1zu1 setzt es für die Qualitätssicherung bei der Produktentwicklung, bei der Herstellung von Teilen und fürs Reverse Engineering (Nachkonstruktion) ein. Im Fall von Zumtobel konnte der Grund schnell gefunden werden.

Thomas Kohler, Sie sind Vertriebsleiter bei 1zu1. Warum bietet ihr optische Messtechnik an? Was soll das den Kunden bringen?

Grundsätzlich unterstützen wir unsere Kunden bei der Produktentwicklung, andrerseits stellen wir auch Teile her. Zudem gibt es die verschiedensten Anforderungen des Marktes zum Thema Qualitätssicherung oder Messprotokolle. Mit der optischen Vermessung wollen wir ja auch ein neues Segment bieten. Damit können wir die Grundprototypentechnologie abdecken bis hin zu komplexen Messprotokollen. Auch beim Reverse Engineering setzen wir 1zu1 Messtechnik ein. Wir bieten Rapid Prototyping, mit Betonung auf rapid. Bei Zumtobel haben wir drei Tage nach der Anfrage das Ergebnis auf dem Tisch gehabt. Das ist wirklich schnell.

Marco Hermann, Sie sind der Messtechnik-Spezialist bei 1zu1. Können Sie uns den Prozess etwas näher erläutern?

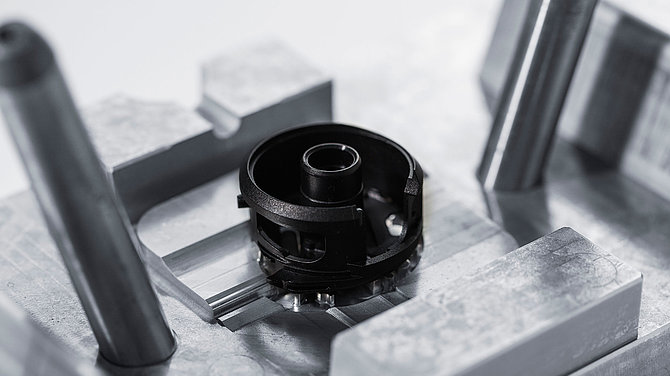

Zuerst werden die Objekte vorbehandelt, anschließend Referenzpunkte geklebt, dann erzeugt man Punkte und eine Wolke, daraus wird ein Datensatz generiert, den man mit dem Originaldatensatz vergleichen kann und dann kann man Schlüsse daraus ziehen und Farbvergleiche machen, Maße ermitteln und den Fehler lokalisieren. Das ist die Analysephase. Es ist eine optimale Technologie, um Fehler zu finden, weil man alles sieht, von der Oberfläche bis tief ins Objekt hinein. Die Vorteile liegen klar auf der Hand: Schnelle Farbabweichungsbilder, professionelle Auswertungsmöglichkeiten, weitere Analysen direkt beim Kunden.

Gerhard Galler, wie verlief die Fehlersuche bei der TECTON LED Lichtbandleuchte? Als Projektleiter sind Sie wahrscheinlich auf Nadeln gesessen?

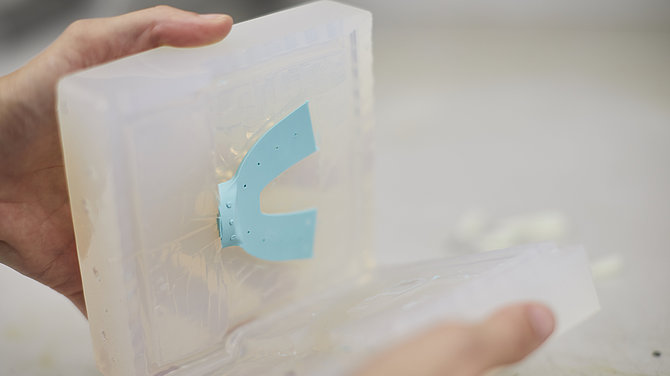

Es ist sicherlich nicht angenehm, wenn bei einer Neuentwicklung ein Fehler auftaucht. Wir stellten fest, dass wir bei den Linsen eine kleine Abweichung gegenüber der geplanten Lichtverteilungskurve haben. Beim Vergleich von Simulation und Spritzwerkzeug konnten wir keine Fehler entdecken. Daher entschieden wir uns dazu, das Spritzteil bei 1zu1 vermessen zu lassen. Drei Tage später war das Ergebnis da: Feine Einfallstellen, die beim Kunststoffspritzen auftreten können. Wir haben in den hauseigenen Untersuchungen bereits leichte Unebenheiten in der Linse gesehen, aber die genaue Position und Größe der Stellen, welche die Abweichungen von der geplanten Lichtverteilungskurve verursachten, haben wir erst aufgrund der Messung feststellen können. Vor allem der Farbvergleich war hierbei sehr hilfreich. Wir haben die Auswirkung selbst im Lichtlabor gemessen, die Lichtverteilungskurve hat nicht mit der Simulation übereingestimmt, war zu spitz, nicht wie geplant.

Thomas Kohler, läuten Sie mit der Messtechnik-Abteilung eine neue Ära in der Qualitätssicherung ein?

Bei großen Unternehmen steigt die Anforderung an die Qualitätssicherung ständig. Ich glaube, wir sind auf einem guten Weg, im Rahmen von Rapid Prototyping können wir das Thema anbieten, auch neu in Richtung Metall- und Spritzgussteile. Wir nutzen die 1zu1 Messtechnologie ja auch für interne Zwecke, zu günstigen Kosten können wir genau messen. Das Thema Qualitätssicherung ist ja auch bei uns im Haus ganz wichtig. Beim Vakuumguss von 100 Teilen macht es zum Beispiel absolut Sinn, dass wir das Urmodell verGOMen. Qualitätssicherung geht also in beide Richtungen, für uns intern und extern als Dienstleistung für Kunden. Geschwindigkeit ist dabei ein großer Faktor. Für uns hat das Priorität. Wir haben das wieder beim Zumtobel-Projekt gesehen. Das Team von Zumtobel ist zu uns gekommen und hat an der Maschine selbst mitentschieden, welche Bilder sind wichtig, was soll zusätzlich angeschaut werden, in drei Stunden waren wir fertig, das ist Höchstgeschwindigkeit. Und das ist ein Vorteil.

Gerhard Galler, Sie haben mit der TECTON den Red Dot Award 2012 gewonnen. Ein schöner Erfolg!

Das freut uns natürlich ganz besonders. Die Jury ist ja international besetzt und der Red Dot steht für Qualität in Design und Funktion. Die TECTON ist ja speziell für den Einsatz im Retail und bei Lagersystemen entwickelt worden und punktet mit gerichtetem Licht bei hoher Energieeffizienz. Für uns ist klar: In Zukunft werden wir bei kniffligen Entwicklungen sicher wieder messen lassen, sodass wir eventuelle Abweichungen schneller sehen und entsprechend früh reagieren können.

Thomas Kohler, mit Zumtobel arbeiten Sie ja schon länger zusammen. Was ist das Besondere an dieser Kooperation?

Es ist Innovation, Nähe und Kontinuität. Die ersten Prototypenteile für dieses Projekt haben wir ja schon 2009 im Vakuumguss gemacht, den zweiten Teil dann 2010. Dabei haben wir uns sehr viel Know-How aneignen können. Die Urmodelle haben wir gefräst, das war kein Standard, sondern was Neues. Die ersten Bemusterungen haben sehr gut geklappt. Es ist daher sehr interessant, wenn wir drei Jahre später dieses Produkt wieder bekommen und in einem anderen Zusammenhang weiter betreuen können. Das war ein High-End Produkt. Höchsttransparente, perfekt polierte Teile waren das. Die Anforderung von Zumtobel war einfach sehr hoch, in gegenseitigen Gesprächen sind wir auf die Technologie gekommen. Wir machen ja auch eine exklusive Materialberatung für unsere Kunden. Der Kunde wird auf dem höchstmöglichen Niveau informiert und gehalten.

Marco Hermann, die Messung ist eine Sache, eine andere ist der Zusatznutzen für den Kunden?

Das ist richtig. Der Kunde bekommt nach der Messung von uns einen Datensatz des gescannten Teils, den kann er zusammen mit der freien GOM Software weiter bearbeiten, er kann sich also noch mehr Ergebnisse zeigen lassen. Zum Beispiel noch mehr Schnitte, mehr Vermessungen als Eigenleistung, etc. Es gibt also für den Kunden wirklich viele Zusatzmöglichkeiten. Das ist auch gar nicht distanzabhängig. Er kann mit dem Datensatz einfach weiterarbeiten.

Die Fragen an Gerhard Galler, Marco Hermann und Thomas Kohler hat Hermann Braendle gestellt.