Ende 2015 stellte 1zu1 seinen lange geplanten Reinraum fertig, gerade rechtzeitig für einen Auftrag der Schweizer Weidmann Medical Technology AG. Der Auftrag hatte es in sich: Ein Dutzend verschiedene Teile sollte das Dornbirner High-Tech-Unternehmen mit seinen Alu-Werkzeugen im Reinraum fertigen, jeweils bis zu 20.000 Stück und mit höchsten Qualitätsansprüchen.

„Das war ein High-end-Projekt. Alle Anforderungen lagen einen Tick höher als üblich“, erinnert sich 1zu1-Bereichsleiter Tooling Wolfgang Spiegel. Auch der Projektleiter bei Weidmann, Daniel Quidiello, gesteht offen: „Wir waren anfangs skeptisch bezüglich einer nachhaltigen Machbarkeit und Qualität.“

Herr Quidiello, die Weidmann Medical Technology AG entwickelt seit vielen Jahren innovative Kunststoffspritzguss-Komponenten für die Medizintechnik und -industrie. Weshalb war gerade dieses Projekt besonders anspruchsvoll?

Daniel Quidiello: Die Zusammenarbeit mit 1zu1 bildete den Abschluss eines mehr als zweijährigen, anspruchsvollen Entwicklungsprojekts für ein international tätiges Medizintechnik-Unternehmen. Das Ziel: ein Gerät zur In-vitro-Diagnostik, mit dem Proben, beispielsweise aus Blut, Speichel oder Plasma direkt beim Arzt oder im Krankenhaus auf Viren und Bakterien untersucht werden.

Bisher mussten Ärzte solche Proben häufig in Zentrallabore einschicken und tagelang auf das Ergebnis warten. Das neue Analysegerät liefert die Diagnose für bis zu 22 Krankheitserreger binnen Minuten. Eine schnelle und präzise Diagnose von Krankheiten wie Meningitis oder Influenza wird damit direkt am Point of Care möglich.

Wie verlief das Projekt aus Ihrer Sicht?

Quidiello: Im Sommer 2013 bekamen wir von unserem Kunden den Auftrag zur Entwicklung der Cartridge. Sie ist das Herzstück des neuen Geräts und besteht selbst aus zwölf Einzelteilen. Die Cartridge ist etwa 15 Zentimeter lang und enthält mehrere Kammern mit Flüssigkeiten, um die Proben mikrobiologisch zu untersuchen.

Für den Bau der Prototypen wandten wir uns noch im Sommer 2013 an 1zu1, mit denen uns eine mehr als zehn Jahre dauernde, enge Zusammenarbeit verbindet. Dann ging alles sehr rasch: Ende September haben wir den Auftrag für die ersten neun Spritzguss-Werkzeuge erteilt. Sechs Wochen später lagen die Spritzgussteile bei uns am Zürichsee auf dem Tisch.

Ein enger Zeitplan. Was waren aus Sicht von 1zu1 die Herausforderungen in diesem Projekt?

Wolfgang Spiegel: Neun Spritzguss-Werkzeuge auf einmal herzustellen ist für uns schon außergewöhnlicher Auftrag. Die größte Herausforderung waren aber sicher die Spezifikationen der Teile.

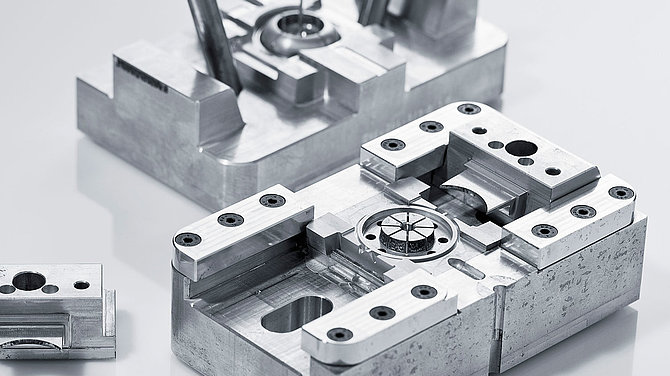

Wir bei 1zu1 fertigen die Werkzeuge aus Aluminium. Sie lassen sich auf unseren modernen Dreh- und Fräsmaschinen rasch und sehr präzise fertigen. Durch einen modularen Aufbau können wir Teile des Werkzeugs bei Bedarf später anpassen oder wechseln. Das hat in der Produktentwicklung riesige Vorteile: Die Aluminium-Werkzeuge sind deutlich schneller herzustellen und kostengünstiger als die Werkzeuge aus Stahl, die später in der Serienproduktion eingesetzt werden. Dadurch können wir sehr rasch erste Teile liefern.

Aber natürlich sind die Aluminium-Werkzeuge nicht so lange haltbar. Die große Frage für uns war deshalb: Schaffen wir die benötigte Qualität auch für die geforderten, großen Stückzahlen? Wir haben Weidmann als Auftraggeber ursprünglich 2500 Stück pro Werkzeug garantiert. Letztendlich erwiesen sich unsere Werkzeuge als sehr langlebig und wir haben bis zu 20.000 Stück in der geforderten hohen Qualität produziert.

Quidiello: Wegen der hohen Standfestigkeit der Werkzeuge konnten wir am Schluss sogar die Vorserien-Werkzeuge einsparen, die wir üblicherweise nach der Prototypen-Phase fertigen.

Herr Quidiello, können Sie die Konstruktion etwas beschreiben? Was genau war die Herausforderung daran?

Quidiello: Die Teile dieser Cartridge haben sehr feine Strukturen: Für die verschiedenen mikrobiologischen Analysen werden die Flüssigkeiten in der Cartridge transportiert und gemischt. Dafür gibt es mehr als 20 Varianten. Die Kanäle weisen teilweise Querschnitte von einem halben Millimeter auf. Die winzigen Ventile dafür müssen bei guter Beweglichkeit absolut dicht sein.

Auch sonst ist Dichtheit bei diesem Gerät besonders wichtig. Stellen Sie sich vor, beim Arzt würde die Patientenprobe mit Krankheitserregern austreten. Die Auswirkungen wären fatal. Die Verschlussscharniere in einigen Bereichen der Cartridge müssen deshalb ebenso dicht schließen wie die Kammern mit den Analyse-Flüssigkeiten. Diese werden nach dem Befüllen mit einem speziellen Verfahren verschlossen, das höchste Oberflächenqualität der Spritzgussteile erfordert. Grate oder Schwimmhäute sind hier allenfalls im Bereich von wenigen hundertstel Millimeter zulässig.

Waren Ihnen als Auftraggeber die Herausforderungen für diese ersten kleineren Serien bewusst?

Quidiello: Natürlich! Wir bei Weidmann kannten die Problematik und waren anfangs sogar skeptisch bezüglich einer nachhaltigen Machbarkeit. Um die Anforderungen zu erfüllen, haben wir mit 1zu1 bei der Konstruktion der Werkzeuge eng zusammengearbeitet.

Spiegel: Diese enge Zusammenarbeit war für das Projekt sehr wichtig. Gemeinsam haben wir jede Konstruktion auf Kosteneffizienz und Sicherheit hinterfragt, haben uns gegenseitig motiviert, auch werkzeugtechnische Innovationen umzusetzen. Immer wieder erfolgte auch die Rückkopplung mit dem Endkunden.

In welcher Phase des Projekts haben Sie die Produktion in den Reinraum verlegt?

Quidiello: In den Jahren 2013 und 2014 haben wir die Teile bei zwei Prototypen-Phasen im Standard-Spritzguss auf technische Funktion getestet. Dank des modularen Aufbaus der Aluminium-Werkzeuge konnten wir Änderungen mit geringem Aufwand umsetzen. In der dritten Phase ab Anfang 2016 erfolgten beim Kunden die Tests unter medizintechnischen Gesichtspunkten. Da kam uns der neue Reinraum von 1zu1 sehr gelegen.

Spiegel: Die mikrobiologischen Untersuchungen brauchen absolute Sauberkeit. Fremde DNA in den Kammern mit den Analyse-Flüssigkeiten würde die Ergebnisse verfälschen. Unser Reinraum entspricht Reinraum-Klasse 8, die Abklatschtests liefern freilich oft noch deutlich bessere Ergebnisse. Wir produzieren dort mit Rohmaterial, das für medizinische Anwendungen zugelassen ist.

Eine Herausforderung für uns waren die Teile im 2-Komponenten-Spritzguss, denn wir mussten sie von Hand zwischen beiden Maschinen umlegen. Im Reinraum birgt natürlich jeder manuelle Eingriff ein Risiko für Verunreinigungen. Mit besonderer Sorgfalt haben wir aber auch diese Hürde gemeistert.

Ihre beiden Unternehmen, die Weidmann Medical Technology AG und 1zu1 Prototypen, arbeiten seit mehr als zehn Jahren zusammen. Gab es trotzdem noch neue Erkenntnisse?

Spiegel: Für mich hat sich hier gezeigt, wie sehr eine partnerschaftliche Zusammenarbeit zu Höchstleistungen beflügelt.

Quidiello: Ich kann das nur unterstreichen: Durch die gute Zusammenarbeit, eine offene Kommunikation und den regelmäßigen Austausch von Erfahrungen haben wir beide großen Nutzen aus dem Projekt gezogen und viel gelernt.

Im Gespräch: Daniel Quidiello ist Senior Projektleiter bei der Weidmann Medical Technology AG, einem der führenden, unabhängigen Schweizer Spritzguss-Systemlieferanten für die Medizintechnik und -industrie. Wolfgang Spiegel ist Bereichsleiter Tooling bei 1zu1 in Dornbirn. Das Gespräch führte Wolfgang Pendl, Darko Todorovic fotografierte.