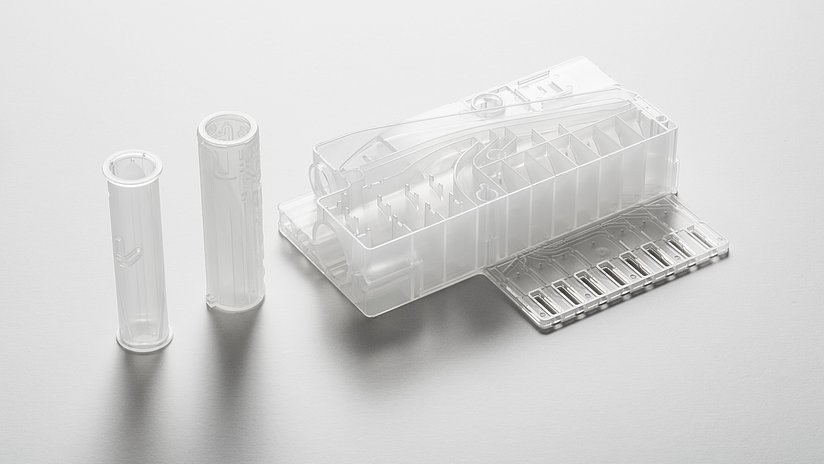

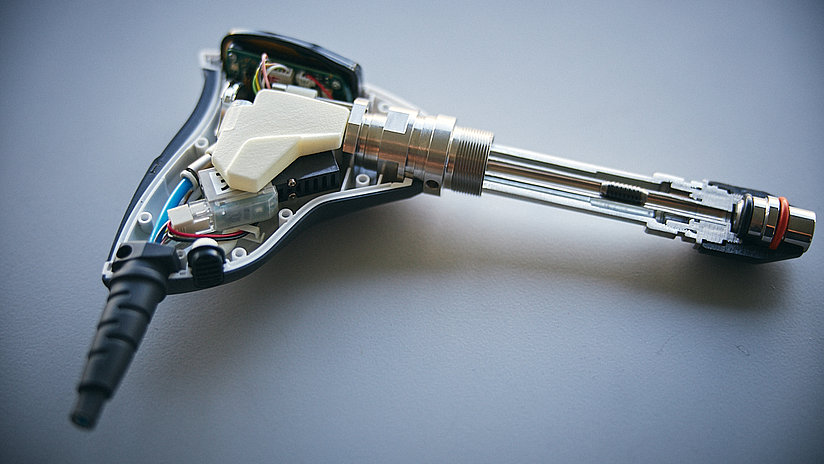

Die BluBox von BluSense ist ein einfach bedienbares, transportables Gerät zur Diagnose von Infektionskrankheiten. Ein Tropfen Blut genügt, um den Antikörperstatus einer Person festzustellen. Für die gerade einmal sieben Minuten dauernde Analyse braucht es Einweg-Steckmodule. Diese transparenten ViroTracks sind neun mal fünf Zentimeter groß und drei Millimeter stark. Sie enthalten winzige mikrofluidische Strukturen zum Transport kleinster Flüssigkeitsmengen. Damit der komplexe Auswertungsprozess funktioniert, ist höchste Präzision und Reinraumqualität erforderlich.

1zu1 hat die Module zur Ermittlung von Covid-19 von den ersten Designvorstellungen über die verschiedenen Aluminium-Spritzguss-Werkzeuge bis zum serienreifen Produkt begleitet.

John McCormack von BluSense und 1zu1-Projektleiter Dario Loss geben Einblick in den Entstehungsprozess und erzählen, welche Rolle der im September bei 1zu1 installierte Computertomograph dabei spielte.

Herr McCormack, wie sind Sie auf 1zu1 gekommen?

John McCormack: Wir waren auf der Suche nach einem Rapid-Prototyping-Unternehmen mit Spritzguss-Expertise und -Kapazität für unsere frühe Entwicklungsphase mit kleinen Stückzahlen, aber sehr hohen Anforderungen an Präzision und Qualität. Da wurde mir von einem ehemaligen Kollegen 1zu1 ans Herz gelegt.

Wie war es für 1zu1?

Dario Loss: Die technisch versierten Mitarbeiter von BluSense kamen mit konkreten Vorstellungen und einer realistischen Erwartungshaltung auf uns zu. Sie wollten herausfinden, was im Spritzguss im Rahmen ihres Artikeldesigns umsetzbar ist. Im Zuge des Projekts und den stetig steigenden Anforderungen vom ersten Prototyp bis zur Vorserie haben wir dann im Werkzeugbau, im Fertigungsprozess sowie der Messtechnik erfolgreiche neue Wege beschritten.

Wie kam es zur intensiveren Zusammenarbeit bis zum Vorserienprodukt?

John McCormack: Anfangs gingen wir davon aus, dass wir 1zu1 nur für die ersten Prototypen nutzen und dann für die Serienproduktion zu einem anderen Unternehmen wechseln würden. Aufgrund der schwierig zu bewerkstelligenden Qualitätsanforderungen und der perfekten Zusammenarbeit beschlossen wir, mit 1zu1 eine größere Menge erster ViroTracks in Vorserie zu produzieren. Das war eine zentrale Entscheidung, da sie eine Brücke zur künftigen Produktion von mehreren Millionen pro Jahr ermöglichte. Der nahtlose Übergang verschafft uns einen Marktvorteil. Dank der Fähigkeiten von 1zu1 mussten wir nicht direkt von einigen tausend zu mehreren Millionen produzierten Exemplaren übergehen, sondern konnten in einem flüssigen Übergang rasch einige Hunderttausend Teile in Serienqualität herstellen. Es gab praktisch keinen Zeitverlust vom Prototyp zum Serienprodukt und wir konnten schon einige Monate früher mit dem Produkt auf den Markt. Dieser Service ist für mich wirklich einzigartig.

Was waren die größten Herausforderungen bei der Entwicklung und Produktion der ViroTracks?

John McCormack: Wir haben einige sehr kleine, aber detailreiche Iterationen durchlaufen. Die größere Herausforderung bestand für uns jedoch darin, deren Auswirkungen auf die Produktionsprozesse nachvollziehen und verstehen zu können. Die Wahl der richtigen Fertigungsstrategie war zum Beispiel enorm wichtig für die Oberflächenqualität der Teile. Denn Standardprozesse hätten hier nicht zum gewünschten Ziel geführt.

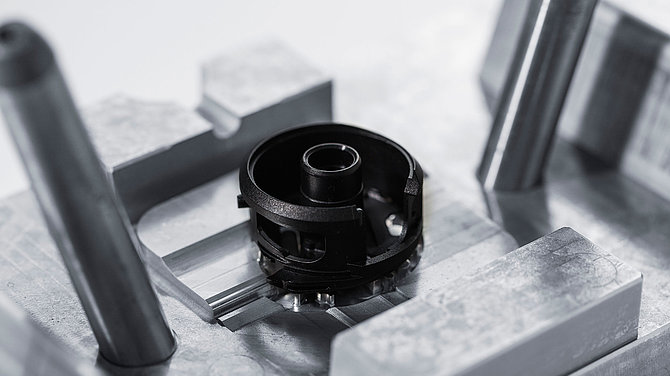

Dario Loss: Die richtige Fertigung der Werkzeug-Formteile war eine besonders herausfordernde Aufgabe. Um durch die Umsetzung des Designs im Spritzguss eine funktionierende Mikrofluidik im Bauteil zu realisieren, braucht es kleinste Fräsradien und lokal scharfe Kanten bei Kanälen und Übergängen zu Flüssigkeitsreservoirs. Das reine Artikeldesign war bereits so weit wie möglich optimiert. Der Feinschliff musste daher über den Fertigungsprozess erfolgen. Also haben wir jedes noch so kleine Detail besprochen. Dabei ging es bei diesem Bauteil speziell um die Identifikation der funktionsrelevanten Elemente, der minimal möglichen Fräsradien und die Wahl der idealen Frässtrategie.

Welche Besonderheit galt es sonst noch zu beachten?

Dario Loss: Aufgrund der strikten Reinheitsanforderungen in der Medizintechnik dürfen die transparenten Steckmodule kein Partikel Fremdmaterial enthalten. Das konnten wir durch die exklusive Nutzung einer Spritzguss-Maschine für diesen Artikel, einen erstmals bei 1zu1 in Betrieb genommenen Heißkanal mit Nadelverschlussdüse sowie der speziellen Oberflächenbeschichtung der Aluminiumformteile gewährleisten. Der Produktionsprozess konnte dabei soweit optimiert werden, dass kein manueller Kontakt mit den Bauteilen mehr notwendig war.

Ab September erfolgte die Messung bei 1zu1 mit dem neuen Computertomographen. Wie wirkte sich diese Neuanschaffung auf das Projekt aus?

Dario Loss: Da auf das Steckmodul eine Folie mit Informationen aufgeschweißt wird, darf es keine Unebenheiten, Gratbildungen oder Deformationen geben. Sonst entstehen bei der Laser-Folierung undichte Stellen. Die kritischen Stellen sind mit herkömmlichen Messmethoden jedoch nicht erkennbar. Erst mittels CT konnten wir Volumenmessungen transparenter Bauteile mit Genauigkeiten bis zu 5 Mikrometern durchführen. Bis dahin waren wir auf die Schweißergebnisse des Kunden angewiesen, um Feedback zu minimalen Prozessänderungen zu erhalten.

Wie hat BluSense von der Investition in die Computertomographie profitiert?

John McCormack: Die Investition in das Prüfen und Scannen war für uns sehr vorteilhaft. Anhand der Prüfdaten wussten wir, dass wir nicht mehr so viel in die externe Qualitätssicherung unserer Teile investieren mussten. Dank CT erhielten wir zuverlässigere Daten, ein vollständiges Bild und Vertrauen in unsere Arbeit. Und das Beste daran: Die Messung ist Teil eines integrierten Dienstes. All das geschieht bei 1zu1 dynamisch und spart uns eine Menge Zeit.

Wie verlief die Zusammenarbeit mit 1zu1?

John McCormack: Normalerweise hätten wir 1zu1 vor Projektstart besucht. Aufgrund der Pandemie war das nicht möglich. Trotzdem war die Projektabwicklung überhaupt kein Problem. Die Kommunikation war von Anfang an hervorragend und die umfangreiche Dokumentation ermöglichte eine schnelle objektive Beurteilung der Zusammenarbeit. Als wir mit der Produktion einer Vorserie den nächsten Schritt wagten, waren wir doch noch vor Ort und konnten uns auch persönlich von der Dynamik und der hohen Kompetenz bei 1zu1 überzeugen.

Im Gespräch: John McCormack ist Entwickler und Projektleiter bei Blusense in Kopenhagen. Dario Loss ist Projektmanager bei 1zu1 in Dornbirn. Das Gespräch führte Joshua Köb, Darko Todorovic fotografierte.