Fräsen, Drehen, 3D-Drucken, Polieren, Lackieren, Gravieren: Für die neue Kollektion von Swarovski-Kugelschreibern konnte 1zu1 Prototypen die große Bandbreite seiner Fertigung perfekt nützen. Nur so war es möglich, 200 verschiedene Teile binnen vier Wochen zu produzieren – und zwar in höchster Qualität.

Als Projektberater Reinhard Raffl die Kugelschreiber-Mockups am Tag der Abgabe persönlich übergab, war Swarovski verblüfft: „Eine solche Qualität haben wir bei Prototypen bisher noch nicht gesehen“, schildert Projektleiterin Martina Stattelmann. Der Leiter der Produktkategorie „Writing Instruments“ bei Swarovski, Lothar Maier, will Prototypen überhaupt nur mehr in Europa produzieren: „So können wir unseren Produktionspartnern in Asien perfekte Vorlagen liefern.“

Herr Maier, Swarovski ist vor allem für Schmuck und seine Figurinen bekannt. Seit wann bietet das Unternehmen auch Schreibgeräte an?

Lothar Maier: In der Finanzkrise 2009 haben wir überlegt, wie wir neue Kundengruppen ansprechen können. Eine Idee war es, Schreibgeräte ins Sortiment aufzunehmen, die die DNA der Marke perfekt verkörpern: das Sparkling, also das Funkeln von Kristall.

Binnen drei Monaten haben wir damals erste Modelle entwickelt. Ein Markttest verlief dermaßen positiv, dass die Entscheidung zugunsten der Serienproduktion fiel. Sie hat sich dann auch am Markt bestätigt: Innerhalb der ersten Monate haben wir eine halbe Million Stück verkauft. So sind Schreibgeräte nun eine der sechs großen Produktkategorien von Swarovski.

Martina Stattelmann: Swarovski ist eine sehr feminine Marke und hat seine Schreibgeräte als Accessories positioniert, ganz im Unterschied zu den meisten anderen Schreibwaren-Herstellern. Daher können wir ein am Markt einzigartiges Produkt anbieten, das gerade als Geschenk sehr beliebt ist. Während Schmuck etwas sehr Persönliches ist, kann man einen Kugelschreiber auch jemandem mitbringen, den man nicht so gut kennt.

Wie entsteht eine neue Kollektion an Schreibgeräten?

Lothar Maier: Diesen Prozess überarbeiten wir gerade grundlegend. Die erste Serie an Kugelschreibern haben wir noch sehr spontan implementiert. Jetzt sind wir dabei, die Abläufe hin zu einem professionellen Management des Produktzyklus zu entwickeln.

Bisher haben wir bei der Produktentwicklung eng mit unseren Lieferanten in Asien zusammengearbeitet. Wir haben ihnen Zeichnungen und Renderings geschickt und sie gebeten, uns ihre Lösungen vorzustellen. Doch offenbar gibt es dort ein anderes Empfinden von Design. Dadurch gab es Zeitverzögerungen und sehr viele Iterationen. Und am Ende haben wir nicht wirklich das bekommen, was wir eigentlich wollten.

Ich habe mich dann mit Kollegen aus anderen Industriebereichen unterhalten, die dasselbe Problem haben. So ist Prototyping ein Thema für uns geworden. Damit können wir unseren Partnern in Asien perfekte Vorlagen liefern – und bekommen dann wirklich das geliefert, was wir möchten.

Wie sind Sie dann auf 1zu1 Prototypen aufmerksam geworden?

Lothar Maier: Unsere Produktentwicklung in Wattens hatte schon einmal mit 1zu1 Prototypen zusammengearbeitet. So bin ich Anfang dieses Jahres nach Dornbirn gefahren und habe mir das Unternehmen und die ganze Technik angeschaut. Was ich da an Möglichkeiten gesehen habe, hat mich schon sehr beeindruckt.

Reinhard Raffl: Wir haben damals das Projekt erst einmal grob durchgesprochen und geschaut, wie wir die Zusammenarbeit optimal gestalten. Wir sollten Mockups für die Marktforschung produzieren – also nicht funktionsfähige Modelle, die aber aussehen wie das spätere Serienprodukt. Damals war die Rede von drei Stück Kugelschreibern pro Design und ich habe drei Wochen als Durchlaufzeit angegeben, inklusive Oberflächen-Finish und Lackierung. Das war schon recht sportlich.

Dabei ist es aber nicht geblieben …

Lothar Maier: Parallel zu den Gesprächen mit 1zu1 Prototypen haben wir mit unserem Designstudio in Paris und externen Designern in Spanien und Italien sechs Designs erstellt. Letztlich haben wir jeweils sieben Stück davon fertigen lassen, um die Designs bei Konsumenten zu testen. Schließlich wollten wir auf dieser Basis eine fundierte Entscheidung treffen und optisch fertige Prototypen als Briefing für die Produktion nach Asien schicken.

1zu1 Prototypen haben wir dabei in den besten Zügen erlebt. Nach Angebot und Auftragserteilung lief alles perfekt ab. Wir haben einen Zeitplan vereinbart und obwohl wir die Stückzahl noch einmal erhöht haben, ist er zu 1000 Prozent eingehalten worden.

Wie ging das Projekt dann bei 1zu1 Prototypen intern weiter?

Reinhard Raffl: Für uns war die Zusammenarbeit sehr angenehm. Der Kunde hat uns vorgegeben, wie das Produkt aussehen sollte. Auch das Gewicht sollte natürlich einem Kugelschreiber entsprechen. Welche Verfahren wir dafür benützen, blieb aber uns überlassen. So konnten wir unser ganzes Know-how einbringen. Auch konstruktive Details, ob wir die Teile beispielsweise verschrauben oder kleben, konnten wir selbst definieren.

Aufgrund des engen Zeitplans haben wir dann vereinbart, dass die Daten schrittweise angeliefert werden. Das erste Design haben wir Anfang Mai ins Haus bekommen, das letzte mehr als eine Woche später. Auf diese Weise konnten wir aber gleich mit der Übernahme und Aufbereitung der Daten starten und die nötigen konstruktiven Anpassungen vornehmen.

Gab es dann noch offene Fragen zu klären?

Reinhard Raffl: Schon zwei Tage nachdem wir die ersten Daten erhalten hatten, war ich bei Swarovski in Männedorf zur Abnahme der Oberflächen. Es gab beispielsweise Teile, die in der späteren Serienfertigung verchromt werden. Da das für die Prototypen in der kurzen Zeit nicht möglich war, haben wir Aluminium poliert als Oberfläche vorgeschlagen. Das ist optisch annähernd dasselbe.

Wir hatten ein Abnahmemuster gefertigt, an dem Farben und Oberflächen ersichtlich waren. Dafür haben wir gleich die Freigabe erhalten und wir konnten die Produktion starten.

Gab es besondere Herausforderungen in dem Projekt?

Reinhard Raffl (lacht): Wirklich gefuchst hat uns eigentlich nur das Aufbringen der Kristalle. Die Aufzukleben oder in die transparenten Hohlkörper einzufüllen, war eine echte Fitzelei.

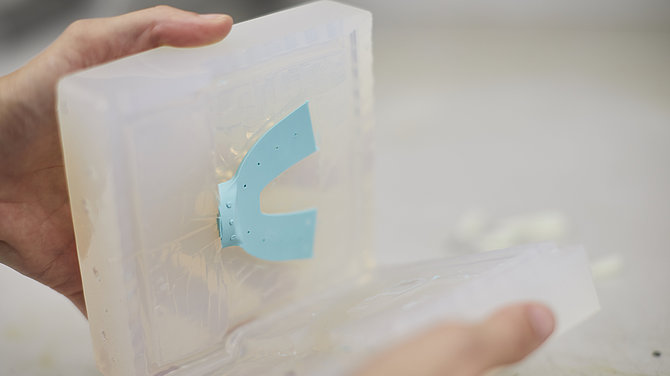

Ansonsten war die Herausforderung des Projekts die Vielzahl der Fertigungsschritte in kurzer Zeit. Insgesamt hatten wir über 200 Teile anzufertigen. Wir hatten sehr komplexe Drehteile, die sowohl konisch als auch oval waren. Wir hatten Vakuumguss-Teile, die eine perfekte Hochglanz-Oberfläche brauchten, um Transparenz zu erzeugen. Wir mussten den Firmennamen lasergravieren lassen. Andere Teile waren zu lackieren. Bei einem Teil mussten die Vertiefungen für die Kristalle gefräst werden.

Zugute kommt uns dabei, dass wir praktisch alles im Haus selbst machen können und so die Abläufe selbst in der Hand haben.

Am 1. Juni war der vereinbarte Liefertermin. Hand aufs Herz: Wie knapp waren Sie mit der Produktion dran?

Reinhard Raffl: Dass wir den Zeitplan einhalten, stand außer Frage. Gewerkt haben wir trotzdem bis zur letzten Minute. Das liegt aber vor allem an unserem eigenen Qualitätsanspruch. Wir wollen ein perfektes Produkt abgeben und sehen immer noch irgendwo eine Kleinigkeit, die wir noch verbessern wollen – oft auch Dinge, die der Kunde vielleicht gar nicht bemerken würde. Dieser Perfektionismus ist sicher auch eine unserer Stärken.

Am 1. Juni haben wir die 42 fertigen Kugelschreiber jedenfalls in die Etuis gepackt, die wir eigens für die Abgabe beim Kunden angefertigt hatten. Um 11 Uhr war ich zur Abnahme bei Frau Stattelmann in Wattens. Um 14 Uhr wurden die Mockups bereits für die Markttests in die ganze Welt verschickt.

Frau Stattelmann, wie waren Sie mit den Mockups zufrieden, die Sie von 1zu1 Prototypen erhalten haben?

Martina Stattelmann: Ganz ehrlich - eine solche Qualität haben wir bei Prototypen bisher noch nicht gesehen. Wir haben bei 1zu1 zudem Termintreue, Liefertreue und eine sehr angenehme Zusammenarbeit erlebt. Ich vergebe fünf Sterne.

Lothar Maier: Wenn Sie seriöse Markttests machen wollen, müssen Sie dem Konsumenten auch Prototypen vorlegen, die dem fertigen Produkt sehr nahe kommen. Nur dann erhalten Sie ein aussagekräftiges Ergebnis. Deshalb haben wir entschieden, dass wir bei neuen Produkten in der Zukunft auf dieser Basis weiterarbeiten.

Abschlussfrage: Was hat die Marktforschung ergeben?

Lothar Maier: Wir haben Konsumenten in Chicago, London und Shanghai befragt. Die Ergebnisse waren sehr positiv. Ein Design ist jetzt bereits in der Umsetzung und kommt im kommenden Jahr auf den Markt. Zwei andere Modelle werden technisch noch weiter entwickelt und werden dann später ins Programm genommen.

Vielen Dank für das Gespräch!

Im Gespräch:

Lothar Maier ist Leiter der Produktkategorie Writing Instruments bei Swarovski in Männedorf bei Zürich. Martina Stattelmann ist für Produktinnovationen bei Schreibgeräten von Swarovski verantwortlich. Zusätzlich ist sie als Projektmanagerin zentrale Ansprechpartnerin von den ersten Designskizzen über Produktion und Marketing bis zum Ende des Produktlebenszyklus. Reinhard Raffl war Key-Account-Kundenberater bei 1zu1 Prototypen.

Das Gespräch führte Wolfgang Pendl. Darko Todorovic fotografierte.