SMC ist mit einem Marktanteil von über 30 Prozent Weltmarktführer in der Antriebs- und Steuerungstechnik von pneumatischen und elektrischen Systemen. 12.000 Produktgruppen umfasst das Sortiment: Luftaufbereitung, Ventile und Drosseln, Antriebe, Verschraubungen und Schläuche sowie Vakuum- und Instrumentierungskomponenten. Der Konzern wurde 1959 in Japan gegründet, in Korneuburg befindet sich das Headquarter für Zentral- und Osteuropa.

Gerhard Böhm ist Team Lead Engineering Design bei SMC. Für einen Kunden musste er ein Werkzeug konstruieren, um Verunreinigungen an Montagearbeitsplätzen zu beseitigen. Kernstück seines Entwurfs war ein Gehäuse, das nur mittels 3D-Druck herzustellen ist. Dafür hat er 1zu1 als Lieferanten auserkoren.

Was genau die Herausforderung war, wie er sie gelöst hat und warum er sich für 1zu1 entschieden hat, erzählt Gerhard Böhm im Interview mit 1zu1-Vertriebsleiter Thomas Kohler, Markus Schrittwieser, Leiter Additive Manufacturing, und Projektleiterin Lina Ellensohn.

Herr Böhm, mit welcher Anforderung kam Ihr Kunde auf Sie zu?

Gerhard Böhm: Neben unseren Standardprodukten entwickeln und bauen wir bei SMC auch spezielle Komponenten, die wir für unsere Kunden „maßschneidern“. Beim konkreten Projekt ging es darum, an einem Produktionsarbeitsplatz entstehende, teilweise schwer zugängliche Verschmutzungen effizient zu beseitigen. Der Einbau einer konventionellen Absaugung wurde als zu aufwändig und zu kostspielig verworfen. So kam die Idee auf, eine Art Handstaubsauger zu bauen, der mit Druckluft arbeitet, denn die ist am Montagearbeitsplatz sowieso vorhanden.

Wie sind Sie bei der Konstruktion vorgegangen?

Böhm: Bulgarische Kollegen von mir haben schon einmal ein ähnliches Werkzeug konstruiert und eine Absaugvorrichtung auf eine konventionelle Blaspistole gebaut. Allerdings galt es Ergonomie und Funktion dieser Lösung zu optimieren. Wir entwarfen somit ein Gehäuse, das Standardkomponenten miteinander verbindet: eine Blaspistole, eine Staubsaugerdüse, eine kleine Luftlanze sowie einen Volumenstromverstärker. Die Druckluft aus der Blaspistole wirbelt die Verschmutzungen über die Luftlanze auf und der Volumenstromverstärker erzeugt den Sog für die Staubsaugerdüse. Uns wurde schnell klar, dass wir dieses Gehäuse mit konventionellen Fertigungsmethoden nicht zu vertretbaren Kosten produzieren können. Also haben wir ein Teil für den 3D-Druck entworfen.

An welcher Stelle kommt 1zu1 ins Spiel?

Böhm: Wir haben das Leergehäuse mit unserem eigenen 3D-Drucker angefertigt, was ausreicht, um die prinzipielle Machbarkeit festzustellen und Optimierungen vorzunehmen. Für eine Kleinserie, wie sie unser Kunde braucht, ist so eine Vorgehensweise aber nicht ausreichend präzise. Thomas Kohler habe ich vor drei Jahren beim Austrian 3D-Printing Forum in Linz kennengelernt. Wir haben uns auf Anhieb gut verstanden, es gab aber bis dahin noch kein gemeinsames Projekt. Für die konkrete Aufgabe schien mir 1zu1 als „Kleinserien-Produzent“ perfekt geeignet.

Thomas Kohler: In Linz waren wir, um das Potenzial der additiven Fertigungsverfahren aufzuzeigen. So können potenzielle Kunden bereits bei der Suche nach Lösungen Ideen entwickeln, die mit herkömmlichen Methoden nicht herstellbar sind. Genau das haben Gerhard Böhm und sein Team vorbildlich umgesetzt.

Markus Schrittwieser: Gerhard Böhm hatte seinen selbst ausgedruckten Entwurf für das Gehäuse dabei, als er uns in Dornbirn besuchte. Uns hat natürlich gefallen, dass die Konstruktion das Potenzial des 3D-Drucks optimal nutzt. Etwa das große Gewinde am Ende des zylinderförmigen Teils, das beim selektivem Lasersintern einfach zu drucken ist. Bei herkömmlicher Fertigung müsste das Gehäuse jedes Mal mühsam aus dem Werkzeug gedreht werden. Ein zweites Feature, das nur mit additiver Fertigung funktioniert, ist ein innenliegender Druckluft-Kanal, der sich um das ganze Bauteil legt. Das wäre konventionell gar nicht zu bewerkstelligen.

Was waren die nächsten Schritte?

Lina Ellensohn: Wir haben alle Feinheiten der Konstruktion geklärt. Es gibt im Gehäuse beispielsweise einen zweiten, kleineren Gewindegang, bei dem wir uns aufgrund der Lage für manuelles Schneiden entschied haben. Innerhalb von fünf Tagen haben wir dann die ersten fünf Prototypen hergestellt. Nach weiteren zehn Tagen war die Vorserie mit 30 Stück fertig.

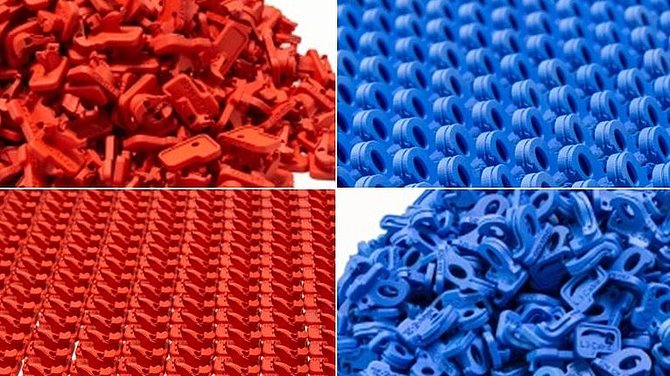

Schrittwieser: Mit der Vorserie konnten wir alle für die Kleinserienfertigung nötigen Parameter austesten und fixieren. Entscheidend für die Wiederholgenauigkeit ist ein kontrollierter Prozess. Dazu müssen wir Mensch, Material, Maschine und Umgebungsbedingungen exakt aufeinander abstimmen. In Summe sind es beim Lasersintern von Kunststoff über 200 qualitätsrelevante Prozessparameter, die den Standards entsprechen müssen. Dafür sind wir auch von der AMQ zertifiziert worden.

Ellensohn: Nach zehn weiteren Tagen war schon die erste Serie mit 50 Stück fertig. So lange dauert beim Spritzguss alleine schon die Herstellung des Werkzeugs.

Böhm: Von der Anfrage bis zur Lieferanzeige klappt das bei 1zu1 alles wie am Schnürchen. Das gibt uns als Kunden ein gutes Gefühl und so macht die Zusammenarbeit Spaß.

Gab es sonst noch gute Gründe, wieso 1zu1 bei diesem Projekt der richtige Partner für SMC war?

Böhm: Ein Kriterium war auch, dass wir bei 1zu1 alles aus einer Hand erhalten. Das dient natürlich dem Schutz unseres Know-hows.

Kohler: Beim konkreten Projekt war neben dem 3D-Druck und dem Schneiden des zweiten Gewindes auch noch die Heißdruckimprägnierung erforderlich, um das Gehäuseteil schwarz zu färben. Bei diesem Verfahren werden die Polyamid-Teile unter Druck und bei hohen Temperaturen eingefärbt. Der Vorteil gegenüber herkömmlichem Lackieren ist, dass kein Farbauftrag entsteht. So wird die Funktion des Gewindes nicht beeinträchtigt.

Im Gespräch: Gerhard Böhm ist Team Lead Engineering Design bei SMC. Thomas Kohler ist Vertriebsleiter, Lina Ellensohn Projekleiterin und Markus Schrittwieser Leiter Additive Manufacturing bei 1zu1 in Dornbirn. Das Gespräch führten Wolfgang Pendl und Werner Sommer, Darko Todorovic fotografierte.