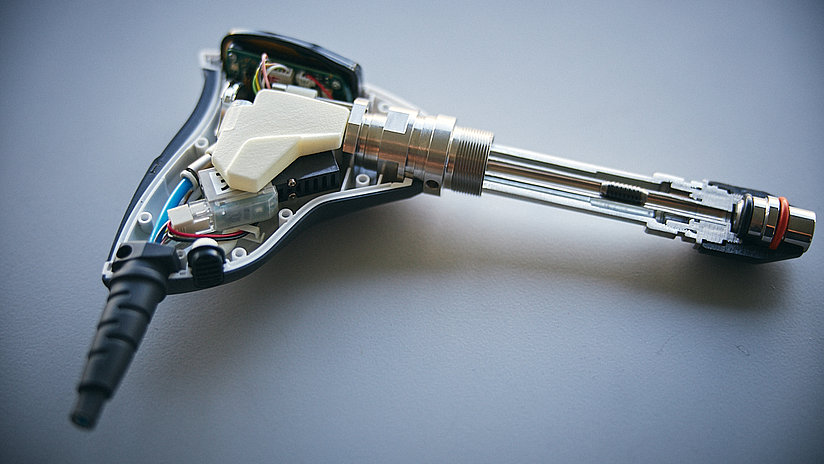

Ob bei Waldarbeiten, am Berg, auf dem Bau oder Untertage: Neues Zubehör für den Kopfschutz Protos Integral muss so einiges aushalten. Daher werden die meisten Zusatzelemente in den Kopfschutz integriert – ein weltweit einzigartiges Konzept. Werden einzelne Elemente wie die neue variable Actioncam-Halterung oder der Akku für das Lupine-Licht direkt auf der Protosschale montiert, sind Präzision und Stabilität gefragt. Das beginnt schon in der Pilotphase, wenn neues Zubehör noch vor Markteinführung unter Realbedingungen von den ersten Kunden auf Herz und Nieren getestet wird.

1zu1 hat die Entwicklung des Protos vom ersten Prototypen bis zur Markteinführung vor zehn Jahren begleitet. Seither haben die 3D-Druck-Spezialisten mit zahlreichen, enorm belastbaren Vorserien-Zubehörkomponenten ganze Überzeugungsarbeit geleistet. Im Frühjahr 2022 waren die Befestigungen für ein LED-Licht und dessen Akku an der Reihe.

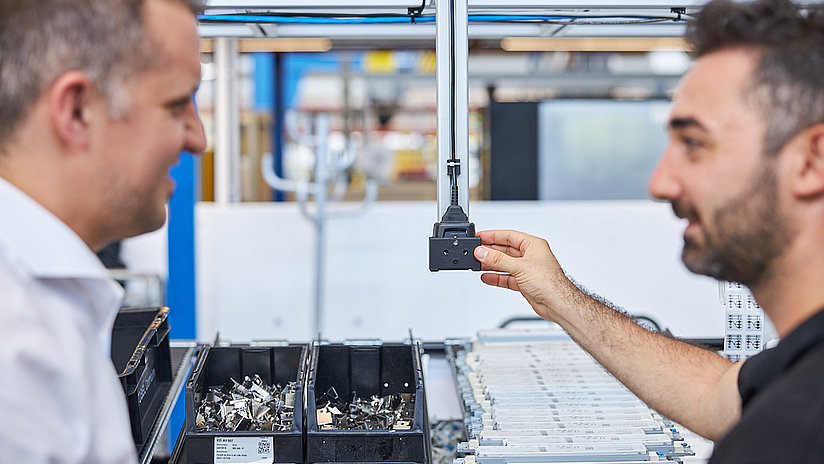

1zu1-Projektleiter Sebastian Fink, Protos-Erfinder Anton Pfanner und Mitentwickler Martin Greber erklären, worauf es beim Praxiseinsatz von 3D-Druck-Elementen ankommt und welche Vorteile sich daraus ergeben.

Herr Pfanner, was unterscheidet den Protos Integral von herkömmlichen Schutzhelmen?

Anton Pfanner: Der Protos Integral ist der weltweit führende, hochwertige Kopfschutz und nicht einfach nur ein Helm. Wir integrieren zentrale Komponenten wie Gehör-, Gesichts- und Nackenschutz, Kinnriemen und Hinterlüftung zwischen Innen- und Außenschale. Das ermöglicht modulare Erweiterungen und erhöht zugleich die Lebensdauer. Der Protos Integral ist in diversen Konfigurationen und Farben erhältlich. Viele Exemplare sind Unikate. Unsere Kunden schätzen die Individualisierung genauso wie die hohe Qualität und das konstante Preisniveau. Seit der Markteinführung gab es keine Preiserhöhung. Wir kompensieren steigende Kosten durch effizientere Produktion und die Optimierung des Designs. Dabei profitieren wir sehr von der Zusammenarbeit mit 1zu1.

Wie wurden Sie auf 1zu1 aufmerksam?

Martin Greber: Ich bin seit der Firmengründung von 1zu1 zufriedener Kunde. Das Unternehmen war daher auch bei der Entwicklung des ersten Prototyps für den Protos Integral die erste Wahl. Seit jeher hat mich die Zuverlässigkeit und Qualität begeistert. Die mechanischen Eigenschaften der SLS-Bauteile sind beeindruckend, sie reichen beinahe an Spritzgussteile heran. Zudem sorgen die stets eingehaltenen Lieferzeiten für Sicherheit im Entwicklungsprozess. Da sowohl Protos als auch 1zu1 in Vorarlberg angesiedelt sind, ist ein Besuch in der Produktion jederzeit möglich. All das verschafft uns einen Vorteil im Zertifizierungsverfahren. Wir erhalten rasch belastbare Prototypen und Vorserienteile und können damit aussagekräftige Praxistests durchführen.

Was kann 1zu1 bei der Entwicklung beitragen?

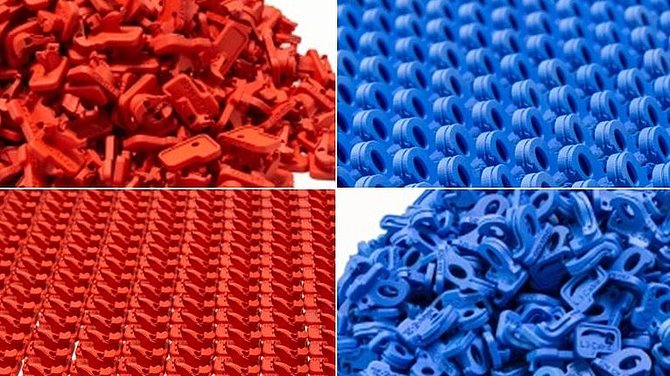

Sebastian Fink: Während Protos für die optimale Form der Bauteile sorgt, sind wir für die entsprechende Funktionalität und Optik verantwortlich. Im konkreten Fall lieferten wir schwarz eingefärbte, präzise, stabile, frost- und hitzeresistente Teile. Mit den modernsten SLS-Anlagen legen wir die Basis für die Realisierung solcher Elemente. Das maximale Potenzial des 3D-Drucks schöpfen wir über unser seit Jahren wachsendes technologisches und materialspezifisches Know-how sowie die optimalen Produktionsbedingungen aus. Dabei garantieren klimastabile Räume konstante Temperatur und Luftfeuchtigkeit und sorgen auch bei der Veredelung für höchste Wiederholgenauigkeit.

Wo langen beim konkreten Projekt, den Licht- und Akku-Halterungen, die größten Herausforderungen?

Martin Greber: Alle beim Protos verbauten Teile müssen hohe mechanische Anforderungen erfüllen. Damit sich die beiden Halterungen gut und einfach ein- und ausrasten lassen, ist neben Stabilität auch Elastizität gefragt. Sie dürfen selbst bei hohem Druck nicht brechen und bei mehrfacher Montage und Demontage nicht spröde werden. Bis auf 1zu1 konnte niemand SLS-Teile in dieser Güte liefern. 3D-Druck-Teile aus früheren Entwicklungsstufen funktionieren sogar zehn Jahre später noch einwandfrei.

Wie geht es von den 3D-Druck-Testteilen weiter bis zum fertigen Produkt?

Anton Pfanner: Die ersten fünf Zubehörsätze waren schon nach vier Werktagen bei uns. Wir konnten sofort interne Belastungstests und Messungen im Labor durchführen. Die Resultate waren überzeugend und wir bestellten 150 Stück für die ersten Praxistests unserer Pilotkunden. Sie liefern wertvolle Rückmeldungen, die uns einen Vorsprung bei der Zertifizierung der Spritzguss-Serienteile verschaffen. All das geht rasch und ohne hohe Investitionskosten für Werkzeug-Entwicklungen. Im Sommer wollen wir mit der Serienproduktion starten.

Martin Greber: Damit es später keine Überraschungen gibt, lassen wir nach dem Probelauf und etwaigen Adaptionen stets einen letzten Prototypen für die Vorzertifizierung herstellen. Wir profitieren auch hier enorm von den hohen Standards bei 1zu1. Die Festigkeit der SLS-Teile reicht sehr nah an Spritzguss heran und erlaubt uns so etwas wie eine Realsimulation des Zertifizierungsverfahrens.

Was sind nun die nächsten Schritte für den Protos Integral?

Anton Pfanner: Parallel zum Licht-Nachrüstsatz arbeiten wir bereits an der neuen Kopfschutz-Generation. Dort ist ebenfalls ein optionales Leuchtmodul vorgesehen. Wir bauen dabei auf die Erfahrungen, die wir jetzt machen. Um weiterhin die weltweite Nummer Eins zu sein, werden wir mit 1zu1 noch viele weitere Entwicklungen mit soliden 3D-Druck-Teilen möglichst nah am fertigen Produkt umsetzen.

Im Gespräch: Anton Pfanner ist Geschäftsführer der Protos GmbH, Martin Greber ist Entwickler und Sebastan Fink ist Projektmanager bei 1zu1 in Dornbirn. Das Gespräch führte Joshua Köb, Darko Todorovic fotografierte.