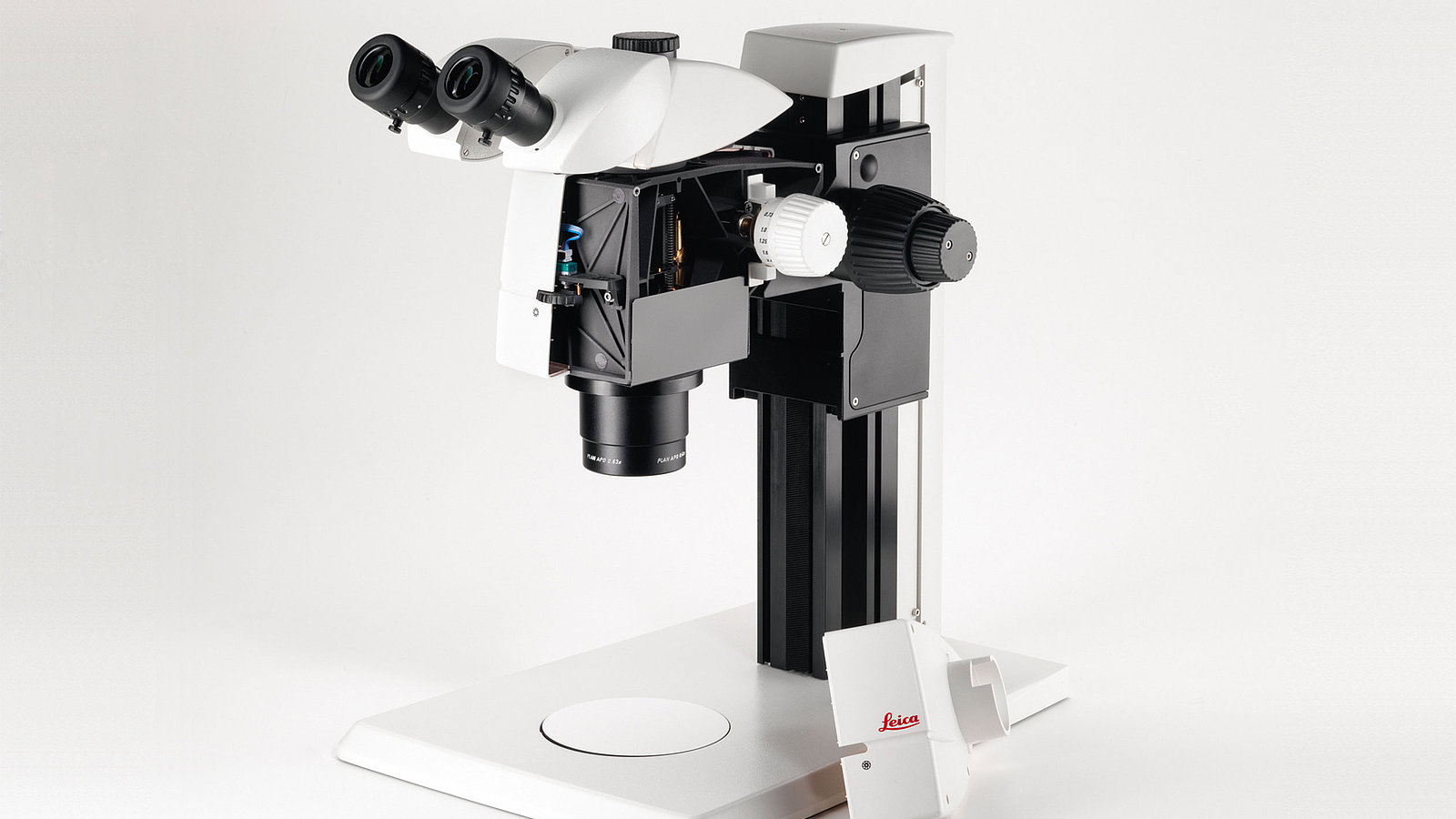

In der kleinen, beschaulichen Ortschaft Heerbrugg (Kanton St. Gallen) entwickelt Leica Microsystems Stereomikroskope und Makroskope von Weltruf. Der Name Leica verpflichtet. Bereits im 19. Jahrhundert ist es dem Gründer Ernst Leitz darum gegangen, perfekte Mikroskope für die spezifischen Anforderungen seiner Kunden zu konstruieren. Als uns Andreas Bosch gut gelaunt in den Leica-Showroom führt und dabei beiläufig auf ein elegantes Stereomikroskop aus der M-Serie deutet, meint er ganz bescheiden: Das hier ist das beste Stereomikroskop der Welt. Dann plaudert er ein bisschen aus dem Nähkästchen mit uns.

Herr Bosch, wie sind Sie Entwickler geworden? Was fasziniert Sie an Highend-Präzisionsoptiksystemen?

Es ist immer wieder der Reiz des Neuen. Ich komme ursprünglich aus der Fertigung, ich habe Maschinenbau studiert und habe in Fertigungs-betrieben gearbeitet bevor ich zu Leica in die Entwicklung gewechselt bin. Entwicklung heißt: jeden Tag passiert etwas Neues, man macht immer wieder neue Sachen, in der Fertigungstechnik geht man den Grat der Möglichkeiten entlang und versucht ständig, neue Möglichkeiten, neue Problemlösungen zu finden. Das ist der Reiz für mich. Ich bin seit 6 Jahren bei Leica in unserer Division.

Welche Rolle spielt ein Funktionsprototyp bei der Entwicklung hochpräziser Stereomikroskope?

Ein guter Prototyp ist ein entscheidender Faktor. Er dient einerseits dazu, das Konzept zu verifizieren, um abschätzen zu können, geht das überhaupt, was man im Kopf hat, funktionieren die Teile so, wie sie sollen und wie sie angedacht sind. Ein Prototyp ist also einmal ein Prüfstand für die Technik zum anderen gehen wir mit dem Prototyp auch zu

„Ohne Prototyp gibt es für uns keine neuen Produkte.“

Schlüsselkunden, weltweit, und zeigen ihnen das Muster und verifizieren wieder das Konzept des ganzen Projekts: können wir das so auf den Markt bringen, können wir es verkaufen? Oder gibt es Dinge, die wir noch verbessern müssen, sind wir auf dem richtigen oder auf dem falschen Weg? Ohne Prototyp gibt‘s für uns keine neuen Produkte! Der Weg führt über den Prototyp.

Können Sie uns am Beispiel des Stereomikroskops aus der M-Serie die Zusammenarbeit zwischen Leica und 1zu1 Prototypen schildern?

Ja. Also die Zusammenarbeit mit 1zu1 gestaltet sich für uns interessant durch die Schnelligkeit, aber auch durch die Ehrlichkeit. Wenn 1zu1 bei der gewünschten Prototypen-Herstellung ein Problem sieht, dann kommen sie auf uns zu und sagen: hier oder da müssen wir einen neuen Lösungsweg versuchen. Dazu gehört eben auch die Top-Beratung, die mir 1zu1 bietet. Bei neuen Projekten habe ich einfach das Gefühl, dass mir die Beratungs-Gespräche bei den technischen Entscheidungen helfen: was machen wir besser im Guss, nehmen wir STL für die Kunststoffteile, es gibt eben Vieles abzuwägen. Und wenn wir Funktionsmuster brauchen, dann klappt das schnell und zügig.

Wie ist es Ihnen mit dem speziellen Funktionsprototyp ergangen, den Sie für die M-Serie gebraucht haben? Funktion, Genauigkeit, Design, Oberflächen? Waren Sie zufrieden mit 1zu1?

Ja, also speziell bei diesem Projekt war die Herausforderung die Menge an verschiedenen Teilen, die wir brauchten und ich hab mir zu Beginn schon Sorgen gemacht, ob wir das so durchbringen in dieser Masse, aber das hat sehr gut geklappt. Hervorragend in der Qualität, in der Präzision genau so, wie wir es gebraucht haben und schnell ist es gegangen, wie wir es gewohnt sind. Also ich muss sagen, wir sind sehr zufrieden.

Welche Teile hat 1zu1 für Sie gefertigt?

Wenn wir von der Technologie ausgehen, sind es eigentlich die Druckguss-Teile (Aluminiumdruckgussteile) und die Kunststoff-Spritzgussteile. Die kommen immer von 1zu1. Wenn man jetzt näher ins Produkt reingeht, dann heißen die Teile Chassis, die Kunststoffteile sind die Covers und das Tube-Housing. Das Housing ganz allgemein gibt’s dann oft zu machen...

Der Prototyp geht anschließend auf Reisen. Wie muss man sich das vorstellen?

Wir gehen nach bewährtem Prozedere vor. Zuerst machen wir unsere internen Prüfungen, wir haben sehr anspruchsvolle und hohe interne Qualitätsstandards, die wir einhalten müssen und wenn der Prototyp das alles erfolgreich überstanden und bestanden hat, dann packen wir das Funktionsmuster in den Reisekoffer und fliegen zu unseren Kunden. Weltweit: Japan, China, Singapur, USA, Europa, Schweiz, wo immer die

„Wenn der Prototyp fertig ist und passt, packen wir ihn in den Koffer und gehen damit auf Weltreise.“

Schlüsselkunden sitzen, da fliegen wir hin und zeigen den Prototyp, nehmen Feedback auf und wenn es Änderungen gibt, lassen wir die einfließen, bevor wir die Serie starten, bevor wir das Geld für teure Werkzeuge ausgeben und wir die Serienproduktion anlaufen lassen. Mit dem Funktionsprototyp überprüfen wir also vor Ort bei den Kunden, ob wir in der Entwicklung nichts falsch gemacht haben, ob wir alle Anforderungen berücksichtigt haben.

Stichwort Präzision: ein Prototyp sollte ja so präzise sein wie das Original. Kommt 1zu1 an ihre Präzisionsanforderungen ran?

Ja sie kommen hin. Sie machen präzise Prototypen.

Und das geht bis in den μm (Mikrometer)-Bereich?

Ja, bis in den Tausendstelmillimeter-Bereich.

Kleiner wie ein menschliches Haar sozusagen?

Ja. Also man kann grob sagen, um den Faktor 10 kleiner, wie ein menschliches Haar. Auch beim Prototyp.

Haben Sie sich 1zu1 Prototypen auch deshalb als Entwicklungs-Partner ausgesucht?

Zu 1zu1 gibt es schon eine langjährige Beziehung, die hat schon bestanden, bevor ich zu Leica gekommen bin. Die Summe dessen, was 1zu1 anbieten kann, ist für mich entscheidend. 1zu1 ist in der Lage, Aluminiumgussteile zu machen, sie können aber auch Kunststoffteile herstellen und noch wichtiger: in der nachfolgenden Bearbeitung bringen sie die Präzision, die wir fordern. Das breite Know-how-Spektrum gepaart mit der Schnelligkeit und Präzision macht für mich eigentlich den Erfolg unserer Partnerschaft aus.

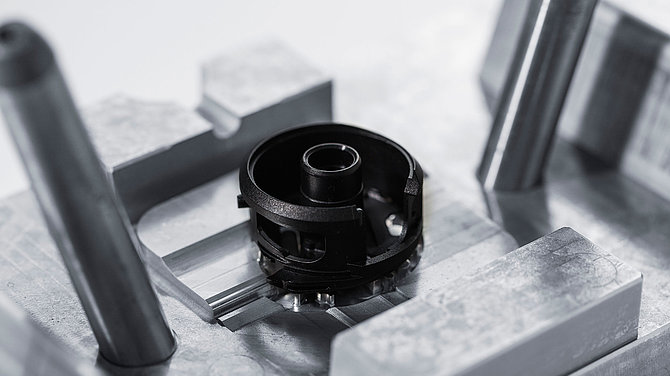

Warum ist die mechanische Nachbearbeitung für Sie so wichtig?

Im Guss wird ja nur ein Rohteil hergestellt, die eigentliche Dimension realisiert sich dann erst in der genauen Bearbeitung, dort kommt die Präzision zu Tragen. Bei den Präzisionsprototypen, mit denen wir zu Kunden gehen, werden ja optische Linsenkomponenten bewegt und nur wenn man da auch so exakt wie möglich ist, bekomme ich die Qualität, die sich Kunden erwarten und zu Recht fordern. Die eigentliche Wertschöpfung findet also in der Bearbeitung statt, da kommt es auf die Optik an, auf die Feinheit der Oberflächen.

Durch das M-205er konnten wir einen Blick auf einen winzigen Chip werfen. Interessant, sehr plastisch, mit 3D-Effekt. Was sind ihre persönlichen Vorlieben von Optiken, die Sie gerne unter dem Mikroskop betrachten?

Jedes Bild projiziert seine eigene Faszination. Biologische Präparate begeistern mich genauso, wie wenn ich in die Materialwissenschaft oder in die Chipfertigung reingehe. Die kleinsten Drähte wie gelötet zu sehen, das fesselt mich als Maschinenbauer ganz besonders. Mit eigenen Augen sozusagen den Fortschritt der Technologie verfolgen und die Qualitäten mit Hilfe unserer Mikroskope sichtbar machen zu können, das hat was!

Danke für das Gespräch.

Andreas Bosch ist Teamleader Projectmanagement Industry Division bei Leica Microsystems Schweiz. Das Gespräch mit ihm führte Hermann Brändle.