David Ortner ist gelernter Bürokaufmann. Seine Lehre absolvierte der Tiroler bei mts – the wetlab company. Das Unternehmen bietet weltweit Aus- und Weiterbildung für Augenärzte an. Um Operationen zu erlernen, verwenden Mediziner normalerweise Augen von Schweinen. Doch spezielle Operationen – etwa bei Fremdkörpern im Auge, grauem oder grünem Star – üben sie an künstlichen Augen. Immer wieder hörte er als Jugendlicher Klagen über die Qualität und die Haltbarkeit dieser Kunststoffaugen. „Das kann ich besser“, dachte er sich schon damals.

Doch zunächst ging Ortner andere Wege: Er studierte Robotik und Mechatronik in Wien. Die Idee, ein künstliches Auge zu entwickeln, ließ ihn aber nicht mehr los: 2012 gründete der damals 29-Jährige Eyelabinnovations, aus dem zwei Jahre später die eyecre.at GmbH entstand. Sein Kollege David Oberbichler investierte die ersten 10.000 Euro ins Unternehmen. Er ist bis heute Mitgesellschafter.

Im Gespräch mit Thomas Kohler, Vertriebsleiter bei 1zu1 Prototypen, schildert Ortner das außergewöhnliche Projekt.

Herr Ortner, wie kam es zur Zusammenarbeit mit 1zu1 Prototypen?

David Ortner: Ich hatte 2013 erste Konstruktionszeichnungen für mein künstliches Auge und bin damit auf eine Messe in Nürnberg gefahren. Die großen Unternehmen haben natürlich überhaupt kein Interesse an einem so kleinen Auftrag gehabt. So bin ich zu einem kleinen deutschen Prototypen-Hersteller gekommen. Die Mitarbeiter auf der Messe haben mich groß angeschaut und gefragt, ob ich denn 1zu1 Prototypen nicht kenne? Die seien ja in meiner Nähe und für ihre Qualität bekannt. Ich habe dann rasch einen Termin in Dornbirn vereinbart.

Thomas Kohler: Wir haben die Konstruktion beim ersten Gespräch mit Herrn Ortner diskutiert. Die hätte sich im 3D-Druck durchaus umsetzen lassen, aber für eine Serienfertigung mit größeren Stückzahlen war die Konstruktion nicht geeignet. Es war gleich klar, dass er auch bei der Entwicklung Unterstützung braucht.

Ortner: Über die Serienfertigung hatte ich mir noch gar keine Gedanken gemacht. Daran sieht man schon, wie unerfahren ich war. Ich hatte kaum konkrete Vorstellungen, wie sich so ein Auge herstellen lässt, und nur wenig Ahnung vom Material. Das ist erst im Laufe der Entwicklung gewachsen.

Kohler: Wir haben noch während des Erstgesprächs einen 1zu1-Partner-Konstrukteur angerufen, mit dem wir seit Jahren gut zusammenarbeiten. Der konnte sich loseisen und stieß so gleich zum ersten Termin dazu.

Mit dem neuen Konstrukteur ging also noch einmal zurück an den Start?

Ortner: Nicht ganz. Doch wir haben in den folgenden Monaten viel Zeit miteinander verbracht, die benötigten Teile entworfen, 1zu1 Prototypen hat sie hergestellt. Für mich war es wichtig, die Funktion an realen Teilen zu prüfen. Mein Kollege David Oberbichler hat erste Versuchsoperationen durchgeführt. 1zu1 gab uns immer wieder wichtige Hinweise für die weitere Konstruktion.

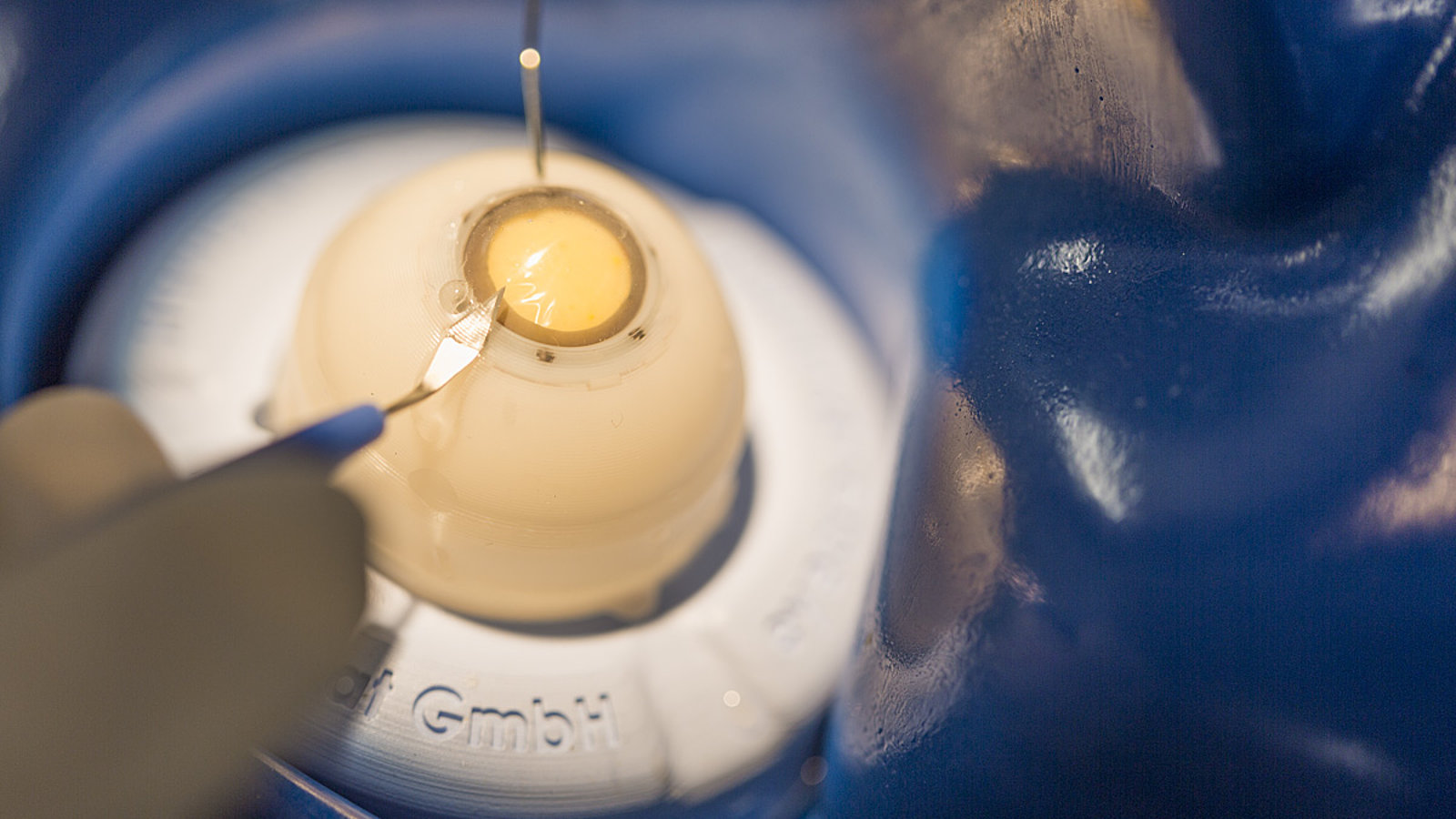

Kohler: Das war in der Folge ein typischer Projektverlauf: Konstruktion, erste Muster aus 3D-Druck, nochmals Anpassungen und wieder 3D-Druck. Die ersten Exemplare von Linse, Hornhaut und Auge entstanden als Stereolithografie-Teile. Die Fassung des Auges war aus Accura Xtreme. Linse und Hornhaut aus Waterclear Ultra. Für einen detailgenauen Aufbau haben wir die Schichtstärke von 0,1 auf 0,05 Millimeter reduziert.

Später haben wir Accura 25 eingesetzt, das weicher ist und der milchig-weißen Farbe des Augapfels nahekommt. Die Teile mussten deshalb nicht mehr lackiert werden. Für Hornhaut und Linse kam das Material „122“ im Vakuumguss zum Einsatz, das Polycarbonat-ähnliche Eigenschaften aufweist.

Ortner: Wir haben die Konstruktion in mehreren Schritten weiter verfeinert. Dank der Herstellungszyklen von nur drei bis vier Tagen im 3D-Druck sind wir in der Entwicklung rasch vorangekommen. Ich sehe das sehr positiv: Wenn man die Teile in der Hand hat, sprechen alle Beteiligten die gleiche Sprache. Am Ende der Entwicklungsphase haben wir uns erstmals 20 Stück von Hornhaut, Linse und Augen fertigen lassen. Wir hatten ein fertiges Produkt in der Hand!

Wie sieht denn nun die Serienfertigung aus, die ganz am Anfang nochmals einen Neustart nötig gemacht hat?

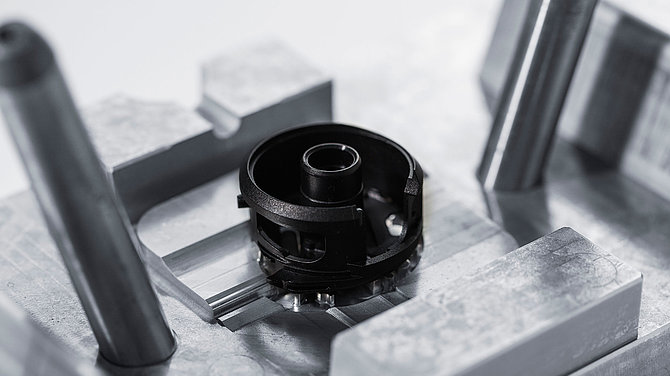

Ortner: 1zu1 produziert Fixierring, Stützgestell und Boden im Spritzguss für uns. Alle weiteren Bestandteile stellen wir aus einer Vielzahl spezieller Materialien selbst her – bis heute in Handarbeit. Die Linsen zum Beispiel gießen wir in verschiedenen Konsistenzen aus einem geleeartigen Material. Die Iris stanzen wir aus einer dünnen Latexfolie mit eigenen Werkzeugen. Eine weitere, wenige hundertstel Millimeter dünne Folie gießen wir aus Lack. Selbst den Kleber, der die Hornhäute mit dem Augapfel verbindet, mischen wir aus vier Komponenten selbst.

Das klingt sehr, sehr aufwendig.

Ortner: Der Prozess ist aufwendig, ja. Insgesamt sind rund ein Dutzend Arbeitsschritte nötig, um ein künstliches Auge zu produzieren. Aber inzwischen haben wir die Fertigung gut im Griff. Und dank der Handarbeit können wir unser Produkt laufend optimieren.

Kohler: Bis jetzt hat eyecre.at insgesamt mehr als 10.000 Teile im Spritzguss bei uns fertigen lassen. Wir setzen dafür Alu-Werkzeuge ein, mit denen wir bis zu 30.000 Teile herstellen können. Sie halten zwar weniger lang als Stahlwerkzeuge, sind für diesen Zweck aber mehr als ausreichend und wesentlich kostengünstiger. Wir bauen die Alu-Werkzeuge zudem modular auf. So lassen sich relativ kostengünstig kleinere Änderungen vornehmen.

Ortner: … wobei „günstig“ ein relativer Begriff ist. Uns ging es wie so vielen Startups: Die Entwicklungskosten haben uns finanziell bis an die Grenze gefordert. Wir hatten zunächst geglaubt, wir könnten mit 20.000 Euro die ganze Entwicklung umsetzen. In den ersten zwei Jahren hatten wir aber schon über 100.000 Euro investiert.

Der Start der Serienproduktion war nur dank des großen Engagements von 1zu1 und staatlicher Förderungen möglich. Anfangs konnten wir trotzdem immer nur 500 oder 1000 Stück bestellen. Dafür kriegst du von normalen Spritzguss-Herstellern nicht einmal ein Angebot.

Wie bewährt sich Ihr künstliches Auge am Markt? Und wie geht es mit Ihrem Produkt weiter?

Wir verkaufen unsere Augen heute auf der ganzen Welt. Die Universitäten in Ulm, Heidelberg oder Wien gehören ebenso zu unseren Kunden wie die King-Abdulaziz-Universität in Saudi-Arabien oder große Pharmakonzerne wie Novartis und Bayer. Dabei kooperieren wir eng mit mts – the wetlab company, wo ich meine Lehre absolviert habe.

Parallel tüfteln wir ständig an Verbesserungen. Zusammen mit einem Chemiker suchen wir seit Jahren nach einer Möglichkeit, die Hornhaut aus Hydrogel zu produzieren. Das Hydrogel wäre den Eigenschaften des menschlichen Auges noch ähnlicher – ist aber schwierig zu verarbeiten. Auch eine grundsätzliche Überarbeitung des Produkts steht auf unserer Wunschliste. Wenn man 10.000 Augen in der Hand gehabt hat, weiß man natürlich, was man alles besser machen kann.

Im Gespräch: David Ortner ist Gründer und geschäftsführender Gesellschafter der eyecre.at GmbH. Thomas Kohler ist Vertriebsleiter bei 1zu1 Prototypen in Dornbirn. Das Gespräch führte Wolfgang Pendl, Darko Todorovic fotografierte.