Wenn die Projektberater von 1zu1 eine Anfrage hereinbekommen, geht es immer nur um eins: zu verstehen, was der Kunde wirklich braucht. Die Zusammenarbeit mit dem Schweizer Nähmaschinen-Hersteller BERNINA begann mit einer Anfrage für einige Chassisteile, die mit Selektivem Lasersintern gefertigt werden sollten.

Vertriebsleiter Thomas Kohler hakte nach. Welche Anforderungen muss das Teil wirklich erfüllen? Welche Ansprüche an Optik und Funktion gibt es? Wie groß sind die Toleranzen?

Der Vorschlag von 1zu1 Prototypen lautete schließlich auf den 3D-Druck mittels Fused Deposition Modeling. Auf diese Weise fiel der Verzug geringer aus als beim Lasersintern, die Verkleidungsteile passten perfekt. „Mit diesem ersten Beratungsgespräch konnten wir das Vertrauen des Kunden gewinnen“, mutmaßt Kohler heute. „BERNINA hat gemerkt, dass sie in uns einen kompetenten Partner haben, der nicht nur Bestellungen ausführt, sondern wirklich mitdenkt.“

So ging es rasch ans Eingemachte. Das war in diesem Projekt die Spulenkapsel – ein Kunststoffteil mit höchsten Anforderungen. BERNINA Entwicklungsleiter Patric Könner und Wolfgang Spiegel, Produktmanager für Rapid Tooling bei 1zu1 Prototypen, schildern die außergewöhnlichen Herausforderungen.

Herr Könner, Spritzguss kommt beim Bau von Prototypen selten zum Einsatz – zu hohe Kosten, zu lange Realisierungszeiten. Weshalb haben Sie als Entwicklungsleiter von BERNINA diese Spulenkapsel trotzdem im Spritzguss realisieren lassen?

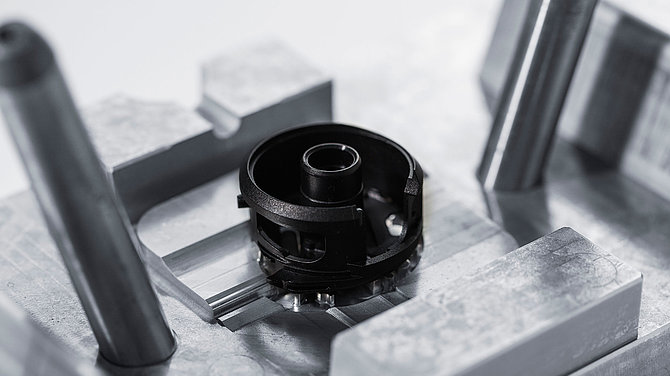

Patric Könner: Die Spulenkapsel ist ein zylinderförmiges Hightech-Kunststoffteil mit knapp dreißig Millimeter Durchmesser, nicht einmal 20 Millimeter hoch. Die Wandstärke liegt an der dünnsten Stelle unter 0,5 Millimeter. Beim Nähen rotiert sie mit tausend Umdrehungen pro Minute und sorgt dafür, dass der Faden gleichmäßig mit der gewünschten Spannung abgewickelt wird.

Für unsere 7-er-Serie haben wir eine Spulenkapsel mit 70 Prozent mehr Fassungsvermögen entwickelt. Wir brauchten einen funktionsfähigen Prototyp, der so nahe wie möglich am späteren Serienteil war. Für diese hohe Funktionsdichte reichen normale Prototypenverfahren nicht aus. Deshalb haben wir uns gleich für den Spritzguss entschieden.

Wolfgang Spiegel: Es ist ja selten, dass man schon beim Bau des Prototyps eine Originalumgebung schafft. Hier aber war rasch klar: Die Anforderungen an Material, Oberfläche und Maßhaltigkeit sind nur mit den Originalwerkstoffen zu erfüllen. BERNINA hat in seiner Konstruktionszeichnung nicht weniger als 28 anspruchsvolle Spezifikationen angeführt – und wir mussten schon beim Prototyp jede einzelne einhalten. Wenn ich wirklich Serie simulieren will, muss ich eben das Verfahren der Serienproduktion wählen.

Könner: Ich sehe es auch als Vorteil, dass unsere Entwickler von Beginn an für den Spritzguss konstruieren müssen, also für das spätere Serienverfahren. Sie müssen die Möglichkeiten und Einschränkungen beim Spritzguss beachten. Sie entwerfen dadurch von Beginn an kunststoffgerechte Teile, die sich später prozesssicher in Serie fertigen lassen.

Wie lässt sich Spritzguss bereits beim Bau des Prototyps einsetzen, ohne dass Zeitaufwand und Kosten explodieren?

Spiegel: Die ersten zwei Iterationsschritte haben wir noch im 3D-Druck gemacht. Parallel haben wir das Werkzeug gebaut. Wir setzen dabei auf modular aufgebaute Aluminium-Werkzeuge, die sich rasch fertigen lassen und spätere Änderungen ermöglichen. Nach drei Wochen hatte der Kunde die ersten Spritzguss-Teile auf dem Tisch.

Könner: Speed ist für uns ein wichtiger Faktor. Das Aluwerkzeug lässt sich nicht nur rasch bauen, es lässt sich auch gut anpassen. So können Sie es relativ schnell und kostengünstig weitertunen und sich an die Serienproduktion herantasten.

Spiegel: Wir bauen die Alu-Werkzeuge modular. In der Konstruktion zerlegen wir das Werkzeug, bis jedes einzelne Teil dreh- und fräsbar ist. Mit unserem exzellenten Maschinenpark können wir Werkzeuge mit sehr geringen Toleranzen herstellen. Nach dem ersten Schuss im Spritzguss vermessen wir die produzierten Teile und können das Werkzeug bei Bedarf noch korrigieren.

Wie lief der Entwicklungsprozess ganz konkret bei diesem Projekt ab?

Spiegel: Wir müssen verstehen, was der Kunde wirklich braucht. Bei den Teilen der Außenverkleidung ging es stark um Maßhaltigkeit und Optik. Bei der Spulenkapsel war allein die technische Funktion relevant. Intern haben wir gleich unseren Werkzeugkonstrukteur beigezogen, um zu klären: Was müssen wir tun, damit wir diese engen Toleranzen mit einem Aluminium-Werkzeug realisieren können?

So haben wir uns für ein automatisches Werkzeug entschieden, weil die thermische Belastung im Vollautomat doch anders ist als bei der Handentnahme. Und weil wir das Werkzeug von Anfang an in logischen und sinnvollen Teilen aufgebaut haben, waren die beiden Entwicklungsschritte im Projekt jeweils in wenigen Tagen erledigt – Änderung der Werkzeuge, Produktion und Lieferung der nächsten Teile inklusive.

Profitieren auch Sie als Kunde von den Erfahrungen mit dem Aluminium-Werkzeug?

Könner: Natürlich! Wir können Hinterschneidungen, die Anordnung von Schiebern für das Entformen und so weiter von Beginn an optimieren. Unsere Mitarbeiter hier am Standort gewinnen Know-how, das uns später beim Outsourcing hilft. Die Erfahrungen fließen in die Entwicklung des Serienwerkzeugs ein. So kommen wir in einem Schuss zum Endprodukt. Änderungen an einem Serienwerkzeug wären nicht nur ungleich teurer, auch die Qualität der Teile leidet.

Wie hat der Erfahrungsaustausch zwischen 1zu1 Prototypen und BERNINA in der Praxis funktioniert?

Spiegel: Für uns ist das persönliche Gespräch mit dem Kunden entscheidend. Wir bringen viel Wissen über unsere Technologien mit. Der Kunde bringt seine langjährige Erfahrung ein. Dieses Know-how von beiden Seiten gilt es zu bündeln. Wenn alle an einem Tisch sitzen, können sehr rasch fundierte Entscheidungen getroffen werden.

Könner: Ich schätze diesen Austausch auf Augenhöhe. Die Experten von 1zu1 haben uns immer wieder Vorschläge gemacht, wie wir ein Problem auch anders lösen können. Da lernen auch wir gerne dazu.

Sie haben schließlich sogar einige tausend Stück von der Spulenkapsel mit dem Aluminium-Werkzeug produzieren lassen.

Könner: Mit so einer Kleinserie können wir die Entscheidung für die Herstellung eines Serienwerkzeugs verschieben, bis die Serienfreigabe mit höchster Sicherheit erfolgen kann. Auch die Zeit, bis das Serienwerkzeug fertig ist, lässt sich mit dem Aluwerkzeug überbrücken. Von der BERNINA 7er Serie wurden einige Maschinen für erste Markttests eingesetzt, bevor das Produkt in den Verkauf ging.

Im Gespräch:

Patric Könner ist Leiter der Entwicklung und Vice President des Schweizer Nähmaschinen-Herstellers BERNINA International AG. Wolfgang Spiegel ist Produktmanager für Rapid Tooling bei 1zu1 Prototypen in Dornbirn. Das Gespräch führte Wolfgang Pendl, Darko Todorovic fotografierte.

Bilder: BERNINA 790, Patric Könner / Copyright: BERNINA