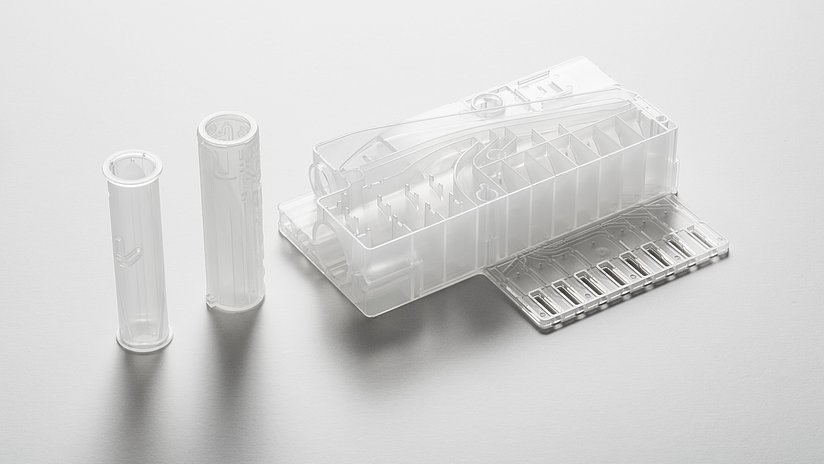

2017 wurde das ursprünglich 2000 gegründete Medizintechnik-Unternehmen JOTEC vom US-Konzern CryoLife erworben und Anfang 2022 nach einem Rebranding zu Artivion. Die neue Marke setzt sich aus den Wörtern „Aorta“, „Innovation“ und „Vision“ zusammen. Das auf innovative Technologien zur Behandlung von Aortenerkrankungen spezialisierte Unternehmen beschäftigt derzeit rund 500 MitarbeiterInnen am süddeutschen Standort – Tendenz steigend. Bei der Entwicklung des neuesten Einweg-Systems zum Ersatz des Aortenbogens steuerte 1zu1 nach einer intensiven Beratungsphase und präzisen Prototypen eine komplette Baugruppe serienreifer Kunststoffteile bei.

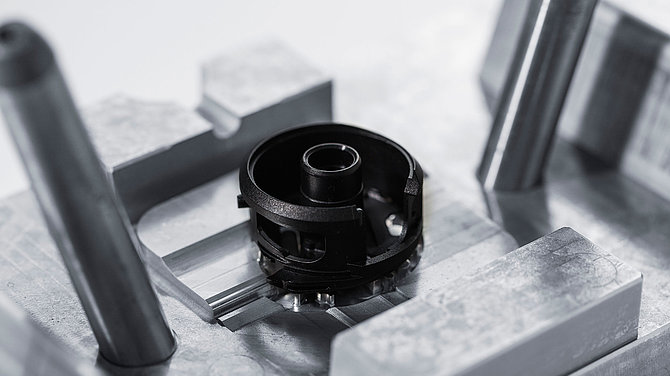

Auf die 3D-Druck-Muster im Frühjahr 2018 folgten schon im Sommer die ersten Spritzguss-Musterteile mit den Pilotwerkzeugen aus Aluminium. Einige Optimierungsschlaufen später waren die zwölf Serienwerkzeuge einsatzbereit und die ersten tausend Stentgraft-Einführsysteme wurden produziert – im Reinraum der ISO Klasse 8. Anfang 2023 folgt die nächste Produktlinie, deren Einführsystem ebenfalls von 1zu1 gefertigt wird.

Wie der ideale Weg zum Markteinstieg verlief, erzählen die beiden Artivion-Projektkoordinatoren Jakob Wojciechowski und Yannick Röcker gemeinsam mit 1zu1-Projektleiter Dario Loss und Wolfgang Spiegel, Bereichsleiter Tooling bei 1zu1.

Wann und weshalb fiel die Wahl auf 1zu1 als Serienhersteller?

Jakob Wojciechowski: Wir waren auf der Suche nach einer schnellen Lösung für jährlich bis zu 1.500 Stück und die konnte 1zu1 mit der Kombination aus Alu-Werkzeugen und der Reinraumfertigung bieten.

Yannick Röcker: Wir haben natürlich etwas gewagt, weil das Fertigungsverfahren für uns neu war. Aber das Team von 1zu1 hat uns mit seiner sorgfältigen Beratung und offenen Kommunikation rasch überzeugt. Auch unsere Qualitätsabteilung war zu Besuch in Dornbirn und sofort vom hohen Level der Reinraumausstattung beeindruckt.

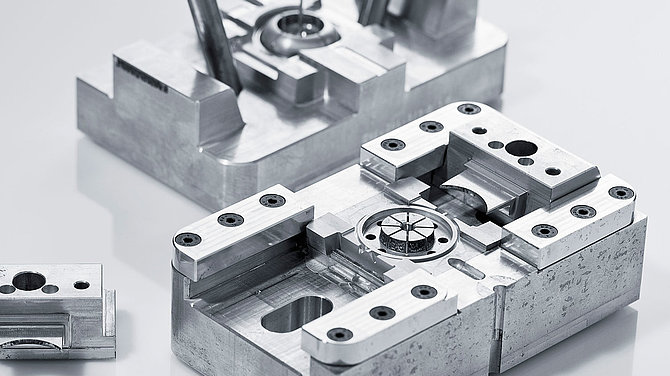

Was sind die Vorteile von Spritzguss mit Alu-Werkzeugen?

Wolfgang Spiegel: Wir stellen schnell und kosteneffizient Werkzeuge her und können sie flexibel anpassen. Das beschleunigt die Entwicklung und Markteinführung und verschafft unseren Kunden einen Wettbewerbsvorsprung. Mit den finalen Werkzeugen garantieren wir mindestens 10.000 Stück mit konstanter Funktionalität und Optik, schaffen aber problemlos mehr als doppelt so viel. Über unsere interne Qualitätssicherung wissen wir stets, woran wir sind. Wir können also rasch reagieren. Sobald die Qualität nachlässt, bieten wir eine Revision oder ein Duplikat an und fordern eine erneute Freigabe. Neben dem Tempovorteil rechnet es sich auch finanziell. Bei 10.000 Stück sind die Kosten etwa um ein Viertel niedriger als bei konventioneller Spritzguss-Serienfertigung mit Stahlwerkzeugen.

Wie gelang der Sprung vom Prototypen- zum Serienprojekt?

Dario Loss: Nach einem Monat intensiver Beratung folgten die ersten 3D-Druck-Teile. Einen weiteren Monat später war das Design optimiert und es ging im Rapid Tooling weiter. Schon im Sommer wurden alle Werkzeuge erstbemustert. Nach einigen Optimierungsschleifen war die Baugruppe mit zwölf Komponenten serienreif. Parallel dazu haben wir die detaillierte Dokumentation für den Serienprozess erstellt. Von der Erstbemusterung über die Validierungsphase bis zur Serienfertigung vergingen gerade einmal 16 Monate – in der Medizintechnik ein Wimpernschlag.

Wolfgang Spiegel: Da spielen wir ganz vorne mit. Wir bringen unsere Erfahrung und Expertise beim Design für die spritzgussgerechte Konstruktion ein, verfügen über ein umfangreiches Material-Sortiment und setzen Änderungen schnell um. So verkürzen wir den Weg zum Ziel.

Wo lagen die Herausforderungen bei der Konstruktion und Fertigung?

Jakob Wojciechowski: Bei den Alu-Werkzeugen sind die Toleranzen manchmal größer und es kann zu Gratbildungen kommen. In der Medizintechnik darf es keine scharfe Kanten geben und es dürfen sich keine Partikel lösen. Und natürlich müssen alle Bauteile farblich und maßlich perfekt zueinander passen und ein optisch ansprechendes Ganzes ergeben.

Wie ging es dann weiter?

Jakob Wojciechowski: Wir haben die Muster maßlich und im Zusammenbau geprüft. Dabei war der 3D-Scan von 1zu1 eine große Hilfe. So konnten wir einen Abgleich mit den CAD-Daten machen und Abweichungen leicht erkennen. Mit unseren Anforderungen ging es dann wieder zu 1zu1 und dort in die zügige Umsetzung. Gemeinsam haben wir zeitnah und unkompliziert alle Schwierigkeiten Schritt für Schritt gelöst und bei den Werkzeugen nachjustiert.

Dario Loss: Der sorgfältige Weg führt ans Ziel. Oft lohnt es sich, eine Schleife mehr zu machen und die Resultate nochmals mit unseren Profis abzustimmen – gerade bei so hohen Ansprüchen wie in der Medizintechnik. Da ist es ein großer Vorteil, dass wir so rasch und flexibel auf minimale Anpassungen von Wandstärken oder anderen geometrischen Details wie den konkaven Formen reagieren können. Schon nach drei bis vier Wochen liefern wir wieder prüffähige Bauteile. Im konventionellen Spritzguss wäre das nicht umsetzbar.

Was zeichnete die Zusammenarbeit aus?

Jakob Wojciechowski: Schon das erste Treffen war sehr angenehm und konstruktiv. Besonders wertvoll waren die Zeitpläne mit Meilensteinen für jedes Element. So hatten wir immer einen guten Überblick über den Projektstand.

Wolfgang Spiegel: Mut und gegenseitiges Vertrauen. Wer bereit ist, gemeinsam mit uns den Weg bis zur Serie zu gehen, wird am Ende mit dem gewünschten Resultat belohnt. Wir nehmen uns von Anfang an persönlich Zeit für das Projekt und den Kunden und sind mit Begeisterung dabei.

Wie geht es nun weiter mit Artivion und 1zu1?

Yannick Röcker: Nach den positiven Erfahrungen war es beschlossene Sache, dass wir auch das Folgeprojekt mit 1zu1 realisieren. Derzeit arbeiten wir an einer zweiten Produktlinie für den US-Markt. Neben einigen Optimierungen werden dabei die orangen Komponenten durch die türkise Farbe von Artivion ersetzt. Die finalen 3D-Druck-Prototypen sind fertig, die Serie soll im Sommer 2023 starten.

Im Gespräch: Jakob Wojciechowski und Yannick Röcker sind Entwicklungsingenieure bei Artivion (früher JOTEC). Bei 1zu1 sind Dario Loss als Projektleiter Werkzeugbau und Spritzguss und Wolfgang Spiegel, Bereichsleiter Tooling, in den gemeinsamen Projekten federführend. Das Gespräch führte Joshua Köb, Darko Todorovic fotografierte.

* Ein Stentgraft ist die Kombination aus einem stabilisierenden Drahtgeflecht und einem künstlichen Blutgefäß aus Kunststoff.